Содержание

Автоматическая Коробка Передач Реферат – Telegraph

>>> ПОДРОБНЕЕ ЖМИТЕ ЗДЕСЬ <<<

Автоматическая Коробка Передач Реферат

Реферат на тему:

Автоматическая коробка переключения передач

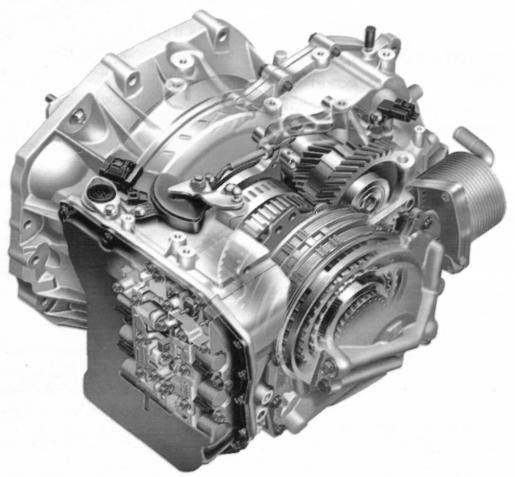

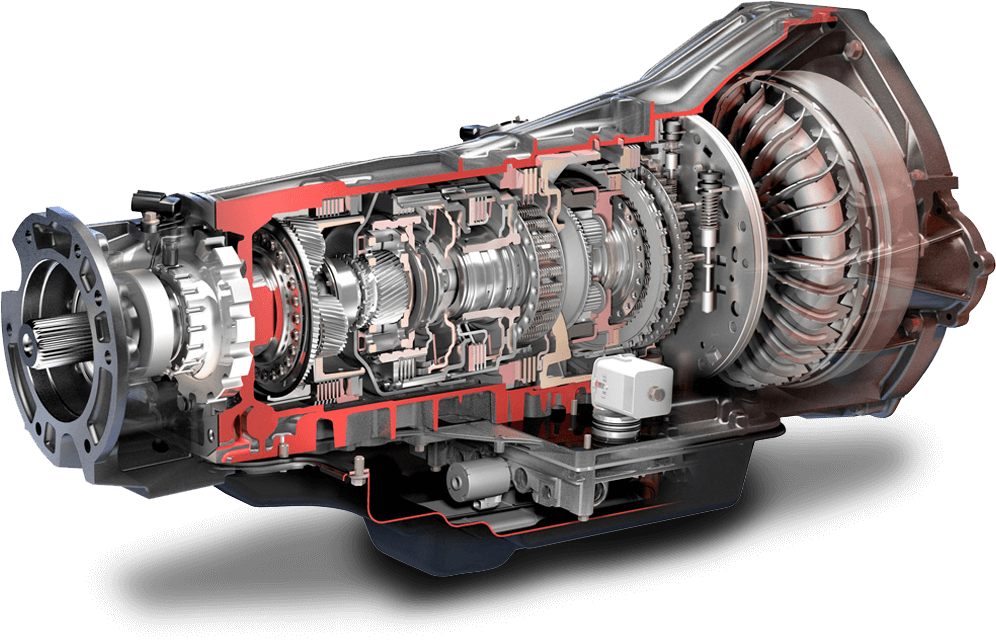

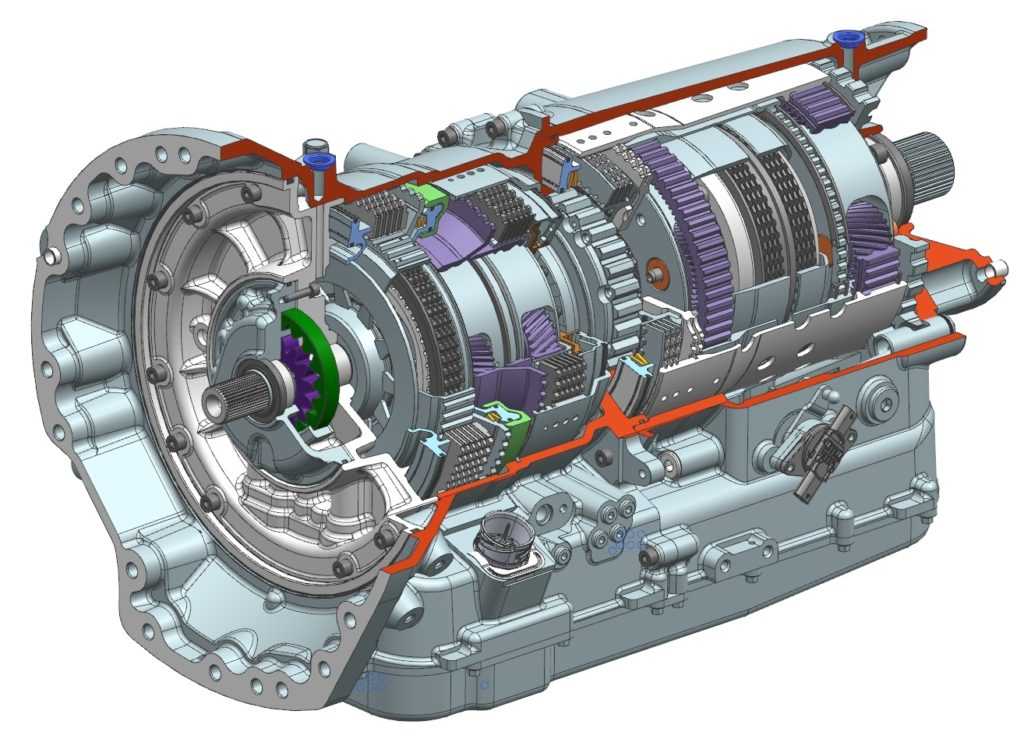

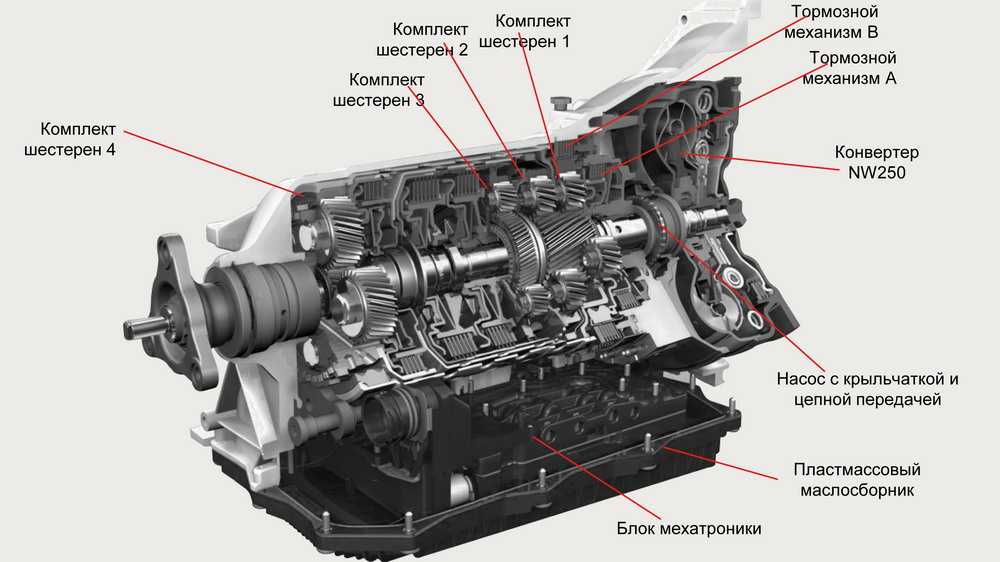

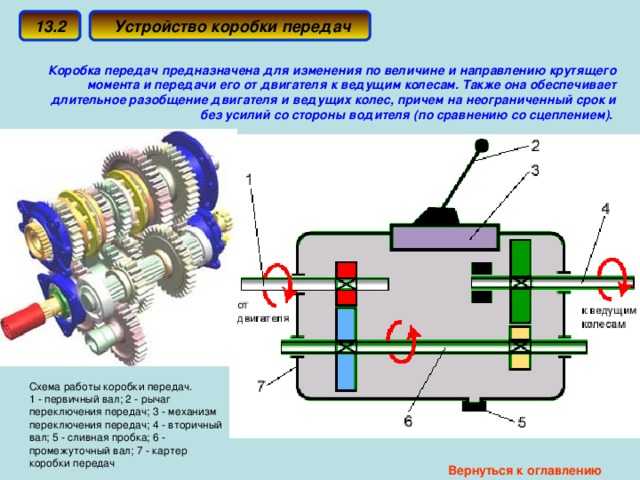

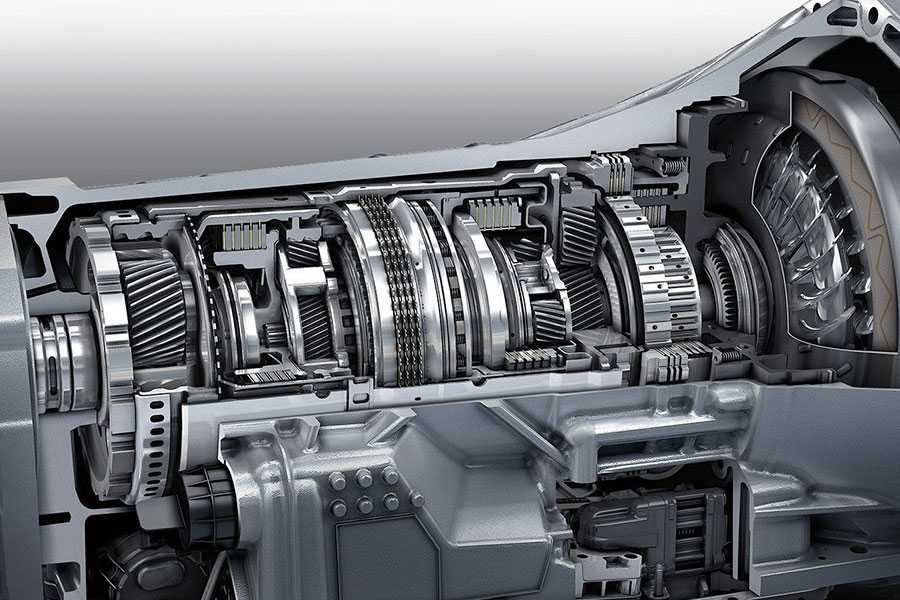

Разрез гидротрансформаторной восьмиступенчатой АКП автомобиля Lexus.

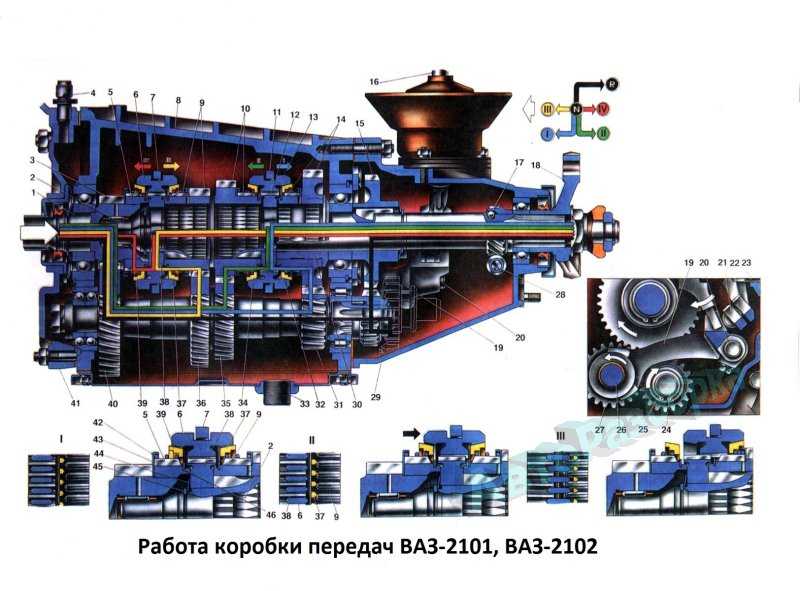

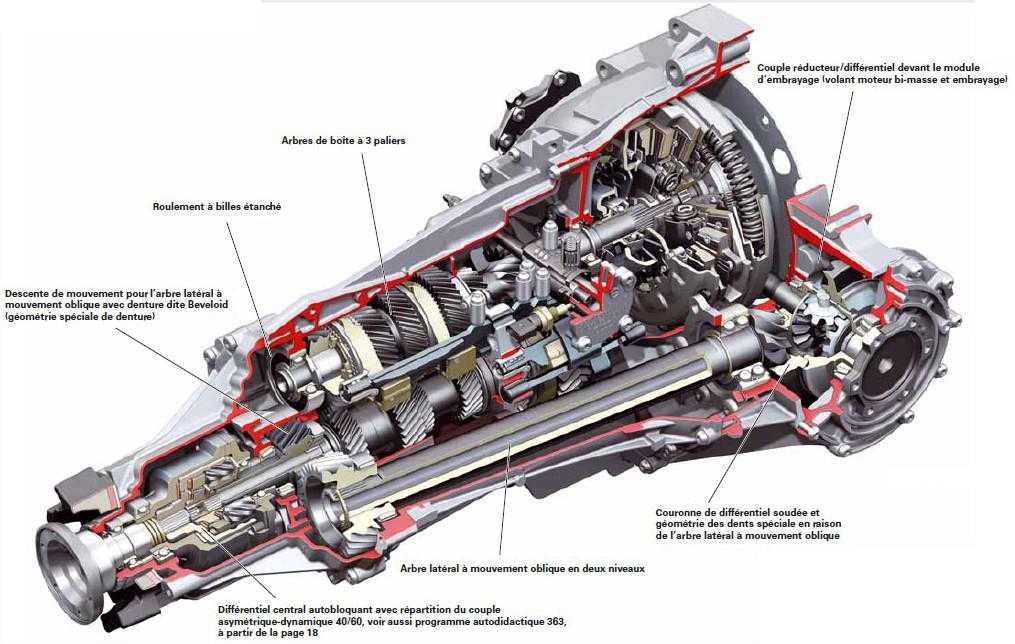

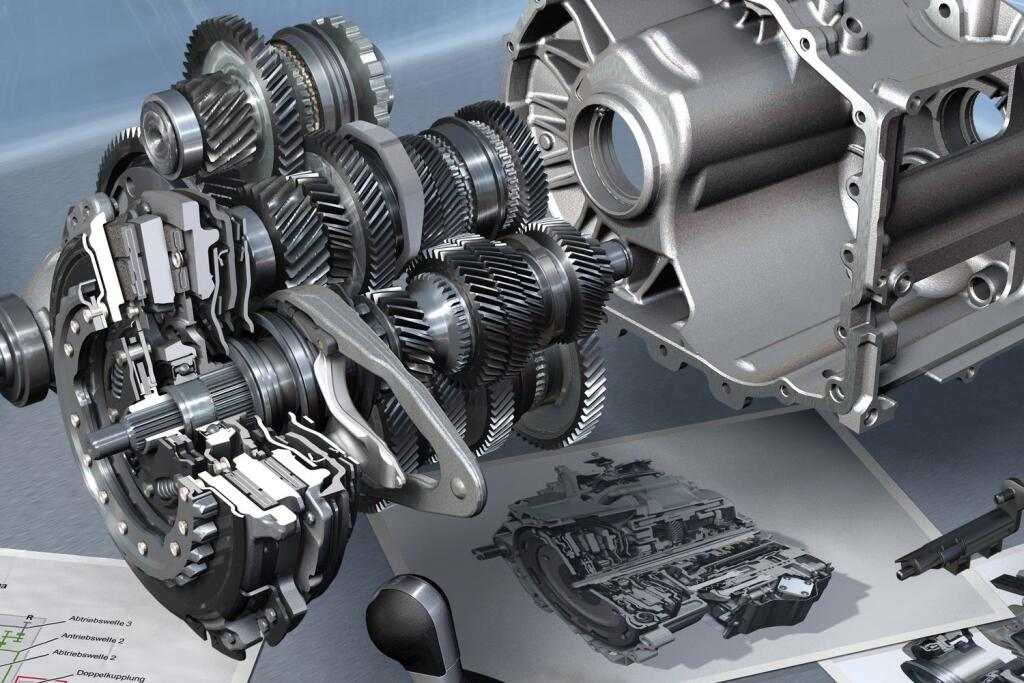

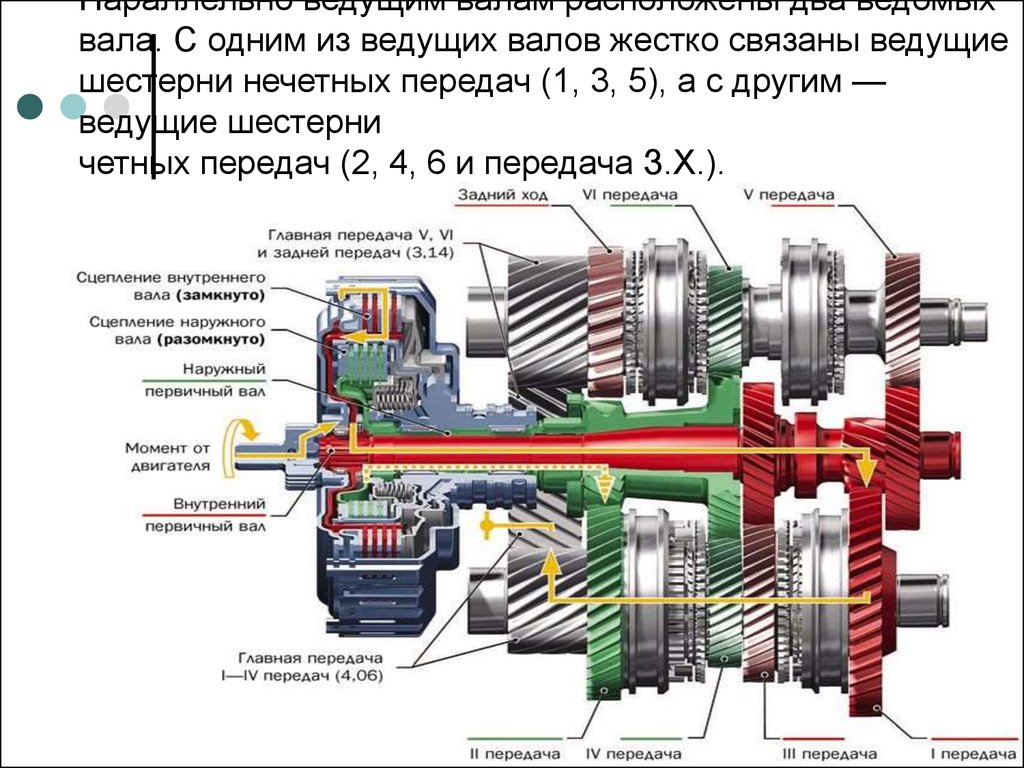

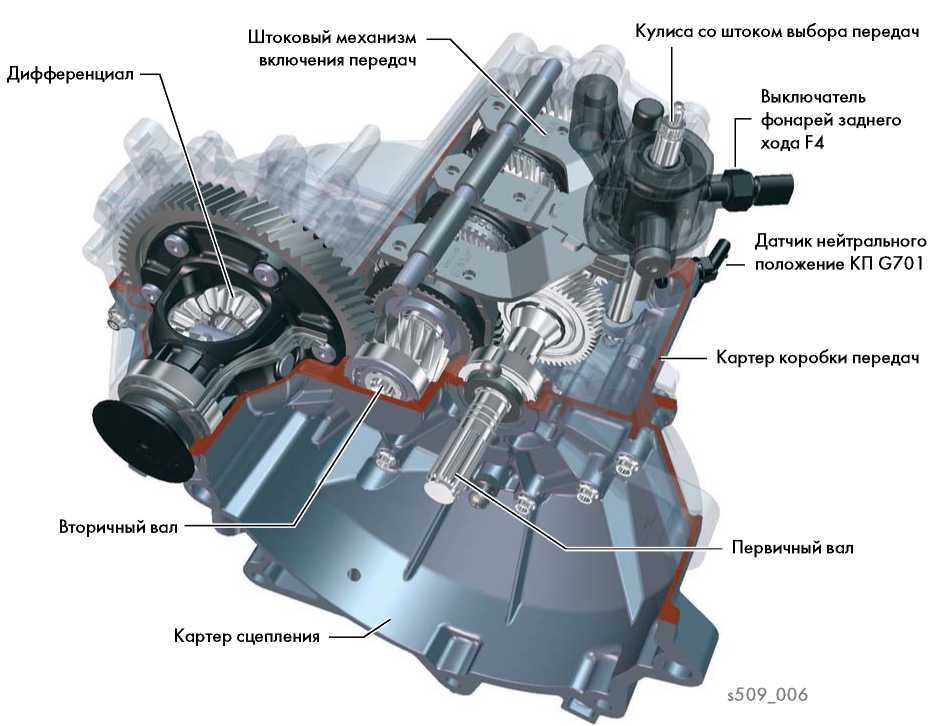

Разрез шестиступенчатой преселективной АКП Volkswagen Group Direct-Shift Gearbox. Просмотреть с комментариями

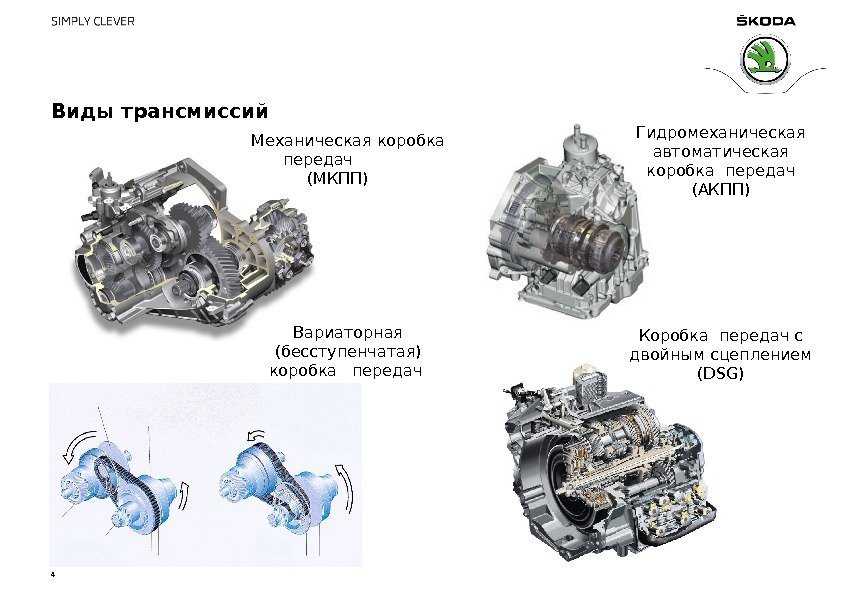

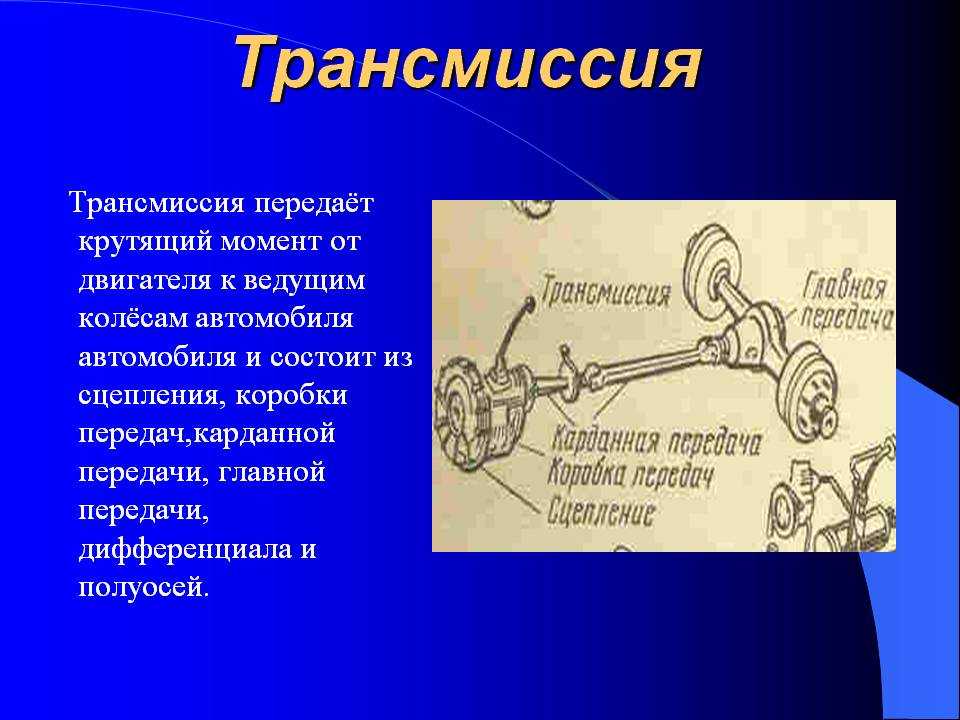

Автоматическая коробка передач (также автоматическая трансмиссия, АКП) — разновидность коробки передач автомобилей, обеспечивающая автоматический (без прямого участия водителя) выбор соответствующего текущим условиям движения передаточного числа. При этом положение педали «газа» задает не обороты двигателя, а скорость автомобиля.

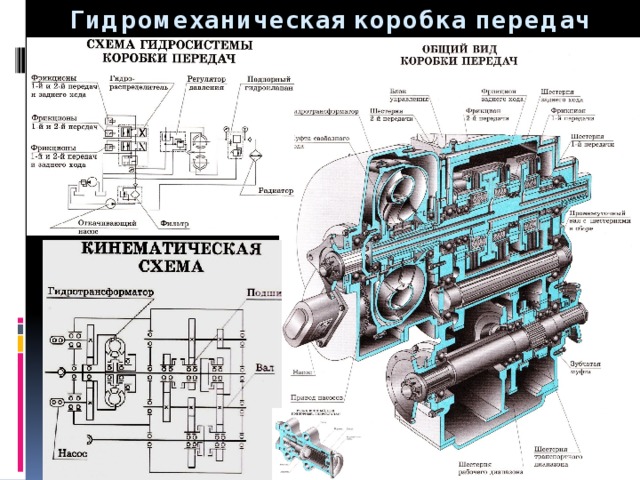

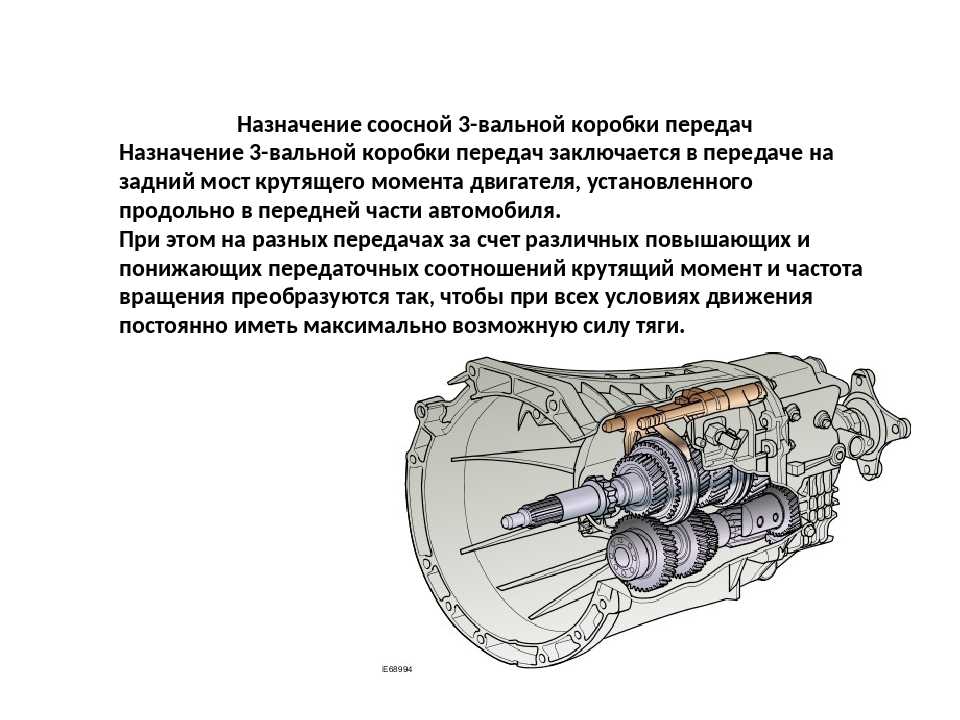

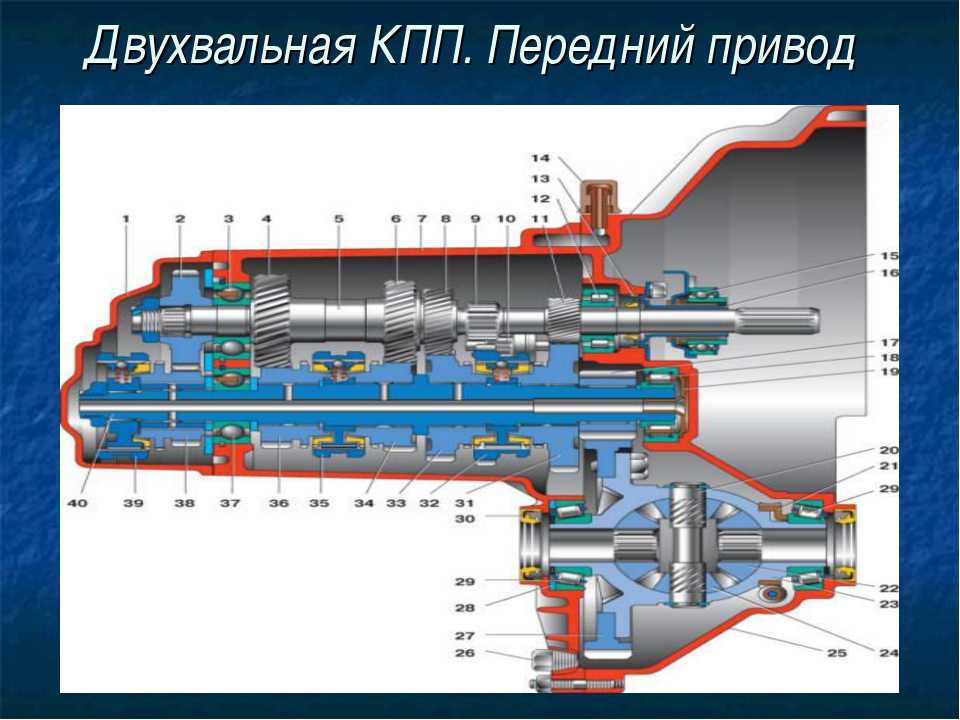

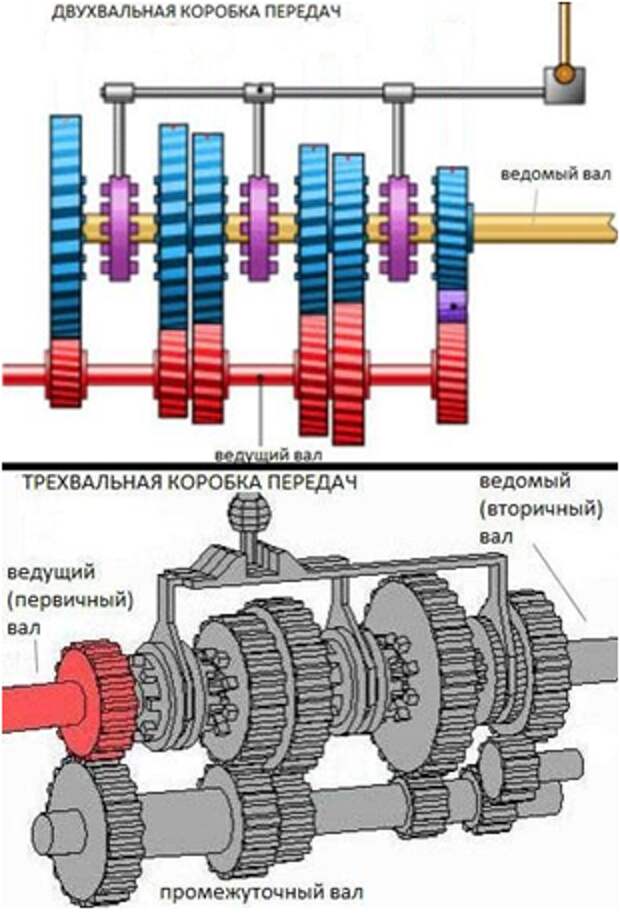

От механической (МКПП) отличается автоматическим переключением передач, а также, в большинстве случаев, иным принципом действия механической части — а именно, использованием планетарных механизмов и гидромеханического привода вместо чисто механического в традиционной КП. Хотя не редки и конструкции, где гидротрансформатор работает с обычной двух- или трехвальной коробкой передач. Такое решение встречается намного реже, чем сочетание с планетарной коробкой, но не является чем-то необычным. В качестве примера можно привести коробки передач автобусов ЛиАЗ-677 и ряд современных продуктов компании ZF Friedrichshafen AG.

Хотя не редки и конструкции, где гидротрансформатор работает с обычной двух- или трехвальной коробкой передач. Такое решение встречается намного реже, чем сочетание с планетарной коробкой, но не является чем-то необычным. В качестве примера можно привести коробки передач автобусов ЛиАЗ-677 и ряд современных продуктов компании ZF Friedrichshafen AG.

В последние десятилетия, наряду с классическими гидромеханическими автоматическими трансмиссиями предлагаются и различные варианты автоматизированных («роботизированных») механических коробок передач с электронным управлением и электромеханическими или электропневматическими исполнительными устройствами.

К появлению классической гидромеханической трансмиссии привели три изначально независимые линии разработок, которые были впоследствии объединены в её конструкции.

Наиболее ранней из них можно считать применявшиеся на некоторых ранних конструкциях автомобилей, в том числе — знаменитом Ford T — планетарные механические трансмиссии. Хотя и всё ещё требующие от водителя определённого навыка для своевременного и плавного включения в работу соответствующей передачи (например, на двухступенчатой планетарной трансмиссии Ford T это осуществлялось при помощи двух ножных педалей, одна переключала низшую и высшую передачу, вторая включала задний ход), они уже позволяли довольно значительно упростить его работу, особенно в сравнении с использовавшимися в те годы коробками передач традиционного типа без синхронизаторов.

Хотя и всё ещё требующие от водителя определённого навыка для своевременного и плавного включения в работу соответствующей передачи (например, на двухступенчатой планетарной трансмиссии Ford T это осуществлялось при помощи двух ножных педалей, одна переключала низшую и высшую передачу, вторая включала задний ход), они уже позволяли довольно значительно упростить его работу, особенно в сравнении с использовавшимися в те годы коробками передач традиционного типа без синхронизаторов.

Хронологически вторым направлением разработок, приведшим впоследствии к появлению автоматической коробки передач, можно назвать работы по созданию полуавтоматических трансмиссий, в которых была автоматизирована часть действий по переключению передач. Например, в середине тридцатых американские фирмы Reo и General Motors практически одновременно представили полуавтоматические трансмиссии собственной разработки. Наиболее интересна была трансмиссия разработки GM: как и появившиеся позднее полностью автоматические коробки передач, она использовала планетарный механизм, работой которого управляла гидравлика в зависимости от скорости автомобиля. Однако, эти ранние разработки были недостаточно надёжны, а главное — всё ещё использовали сцепление для временного разобщения двигателя и трансмиссии при переключении передач.

Однако, эти ранние разработки были недостаточно надёжны, а главное — всё ещё использовали сцепление для временного разобщения двигателя и трансмиссии при переключении передач.

Наконец, третьей линией разработок было внедрение в трансмиссию гидравлического элемента. Здесь явным лидером была корпорация Chrysler. Первые разработки относились к тридцатым годам, но массовое распространение такая трансмиссия получила на автомобилях этой фирмы уже в последние предвоенные и послевоенные годы. Помимо введения в конструкцию гидромуфты (позднее заменённой гидротрансформатором), она отличалась тем, что параллельно с двухступенчатой обычной механической коробкой передач в ней работал автоматически включающийся овердрайв (повышающая передача с передаточным числом меньше единицы). Таким образом, хотя с технической точки зрения это была механическая трансмиссия с гидравлическим элементом и овердрайвом, производителем она заявлялась как полуавтоматическая.

Она несла обозначение М4 (на довоенных моделях, коммерческие обозначения — Vacamatic или Simplimatic) и M6 (с 1946 года, коммерческие обозначения — Presto-Matic, Fluidmatic, Tip-Toe Shift, Gyro-Matic и Gyro-Torque) и изначально представляла собой комбинацию трёх агрегатов — гидромуфты, традиционной механической коробки передач с двумя ступенями переднего хода, и автоматически (на М4 вакуумным, на М6 электрическим приводом) включающегося овердрайва.

Каждый блок этой трансмиссии имел своё назначение:

Переключение диапазонов работы производилось обычным рычагом, расположенным на рулевой колонке. Поздние варианты переключателя имитировали автоматические трансмиссии и имели указатель-квадрант диапазона над рычагом, как у АКП — хотя сам процесс выбора передач не претерпел изменений. Педаль сцепления имелась, но использовалась только для выбора диапазона и была окрашена в красный цвет.

Трогаться в обычных дорожных условиях рекомендовалось в диапазоне «High», то есть, на второй передаче двухступенчатой МКП и третьей передаче трансмиссии в целом — высокий крутящий момент многолитровых шести- и восьмицилиндровых двигателей «Крайслеров» это вполне позволял.

На подъёме и при движении по грязи необходимо было начинать движение с диапазона «Low», то есть, с первой передачи. После превышения определённой скорости (варьировалась в зависимости от конкретной модели трансмиссии) происходило переключение на вторую передачу за счёт происходящего автоматически включения овердрайва (сама МКП оставалась при этом на первой передаче).

При необходимости водитель переключался на верхний диапазон, при этом включалась в большинстве случаев сразу четвёртая передача (так как овердрайв уже был включён для получения второй передачи) — она имела общее передаточное отношение 1:1.

Перебрать все имеющиеся четыре передачи при практическом вождении было почти невозможно, хотя трансмиссия формально считалась четырёхступенчатой.

Диапазон задних передач также включал две передачи и включался, как обычно, после полной остановки автомобиля.

Таким образом, для водителя езда на автомобиле с такой трансмиссией очень напоминала езду на машине с двухступенчатой АКП, с той разницей, что переключение между диапазонами происходило с нажатием сцепления.

Эта трансмиссия ставилась с завода или была доступна как опция на автомобилях всех подразделений корпорации «Крайслер» сороковых — начала пятидесятых годов. После появления настоящей автоматической двухступенчатой трансмиссии PowerFlite, позднее трёхступенчатой TorqueFlite, полуавтоматические трансмиссии семейства Fluid-Drive были сняты с производства, так как мешали продажам полностью автоматических трансмиссий. Последним годом их установки стал 1954, в этом году они был доступны на самой дешёвой марке корпорации — «Плимуте».

Последним годом их установки стал 1954, в этом году они был доступны на самой дешёвой марке корпорации — «Плимуте».

Фактически, такая трансмиссия стала переходным звеном от МКП к гидродинамическим АКП и служила для «обкатки» технических решений, позднее использовавшихся на них.

Также в начале 1940-х годов существовала трёхступенчатая трансмиссия, обозначавшаяся Slushomatic, у которой первая передача была обычной, а вторая — объединена в единый диапазон с автоматически включающейся третьей.

Однако, первую в мире полностью автоматическую трансмиссию создала другая американская фирма — General Motors. В 1940 модельном году таковая стала доступна в виде опции на автомобилях марки Oldsmobile, немного позднее — Cadillac, впоследствии — Pontiac.

Она несла коммерческое обозначение Hydra-Matic и представляла собой комбинацию гидромуфты и трёхступенчатой планетарной коробки передач с автоматическим гидравлическим управлением. Всего ступеней переднего хода в трансмиссии в целом было четыре (плюс задний ход). Система управления трансмиссией учитывала такие факторы, как скорость автомобиля и положение дроссельной заслонки.

Система управления трансмиссией учитывала такие факторы, как скорость автомобиля и положение дроссельной заслонки.

Трансмиссия Hydra-Matic использовалась не только на автомобилях всех подразделений GM, но и на автомобилях таких марок, как Bentley, Hudson, Kaiser, Nash и Rolls-Royce, а также некоторых моделях военной техники. С 1950 по 1954 год автомобили Lincoln также снабжались трансмиссией Hydra-Matic. Впоследствии немецкий производитель Mercedes-Benz разработал на её основе весьма похожую по принципу работы четырёхступенчатую трансмиссию, хотя и имеющую значительные конструктивные отличия.

В 1956 году GM представила усовершенствованную автоматическую трансмиссию Jetaway, которая отличалась использованием двух гидромуфт вместо одной у Hydra-Matic. Это позволило сделать переключения передач значительно более плавными, но привело к большому снижению КПД. Кроме того, на ней появился режим парковки (положение селектора «P»), в котором трансмиссия блокировалась специальным стопором. На Hydra-Matic блокировку включал режим заднего хода «R».

На Hydra-Matic блокировку включал режим заднего хода «R».

C 1948 модельного года на автомобилях Buick (марка, принадлежащая той же GM) стала доступна двухступенчатая автоматическая трансмиссия Dynaflow, отличавшаяся использованием гидротрансформатора вместо гидромуфты. Впоследствии появились подобные трансмиссии на автомобилях марок Packard (1949) и Chevrolet (1950). По замыслу их создателей, наличие гидротрансформатора, имеющего свойство повышать крутящий момент, компенсировало недостаток третьей передачи.

Однако, уже в начале пятидесятых годов появляются трёхступенчатые автоматические трансмиссии с гидротрансформатором разработки фирмы Borg-Warner. Они и их производные использовались на автомобилях фирм American Motors, Ford, Studebaker и других, как в США, так и за их пределами, например International Harvester, Studebaker, Volvo и Jaguar. В СССР многие из заложенных в её конструкцию идей были использованы при проектировании автоматических трансмиссий Горьковского автозавода, устанавливавшихся на автомобилях «Волга» и «Чайка».

В 1953 году свою двухступенчатую автоматическую трансмиссию PowerFlite представил и Chrysler. С 1956 года в дополнение к ней стала доступна трёхступенчатая TorqueFlite. Из всех ранних разработок автоматических трансмиссий, модели фирмы Chrysler нередко называют наиболее удачными и совершенными.

В середине шестидесятых годов окончательно утвердилась и (в США) была законодательно зафиксирована современная схема переключения автоматических трансмиссий — P-R-N-D-L. В прошлое ушли кнопочные переключатели диапазонов и старые образцы трансмиссий без парковочной блокировки.

К середине — концу шестидесятых годов ранние образцы двух- и четырёхступенчатых автоматических трансмиссий в США уже практически повсеместно вышли из употребления, уступая место трёхступенчатым с гидротрансформатором. Совершенствовалась и жидкость для автоматических трансмиссий — например, примерно с конца шестидесятых годов из её состава была исключена дефицитная китовая ворвань, заменённая синтетическими материалами.

В восьмидесятые годы повышение требований к экономичности автомобилей привело к появлению (точнее, возвращению) четырёхступенчатых трансмиссий, четвертая передача в которых имела передаточное число меньше единицы («овердрайв»). Кроме того, получают распространение блокирующиеся на большой скорости гидротрансформаторы, позволяющие ощутимо повысить КПД трансмиссии за счёт снижения потерь, возникающих в её гидравлическом элементе.

В конце восьмидесятых — девяностые годы происходит компьютеризация систем управления двигателем. Эти же системы, либо аналогичные им, стали применяться и для управления автоматическими трансмиссиями. Если прежние системы управления использовали лишь гидравлику и механические клапаны, то теперь потоками жидкости управляют соленоиды, контролируемые компьютером. Это позволило как сделать переключения более плавными и комфортными, так и улучшить экономичность за счёт повышения эффективности работы трансмиссии. Кроме того, на некоторых автомобилях появляются «спортивные» режимы работы трансмиссии, или возможность вручную управлять коробкой передач («Типтроник» и аналогичные системы). Появляются первые пятиступенчатые автоматические трансмиссии. Совершенствование расходных материалов позволяет на многих АКП устранить процедуру замены масла, так как ресурс залитого в её картер на заводе масла стал сравним с ресурсом самой коробки передач.

Появляются первые пятиступенчатые автоматические трансмиссии. Совершенствование расходных материалов позволяет на многих АКП устранить процедуру замены масла, так как ресурс залитого в её картер на заводе масла стал сравним с ресурсом самой коробки передач.

В 2002 году на BMW седьмой серии появляется шестиступенчатая АКП разработки ZF (ZF 6HP26).

В 2003 году Mercedes-Benz создаёт первую семиступенчатую трансмиссию 7G-Tronic.

В 2007 году Toyota представила Lexus LS460 с восьмиступенчатой АКП.

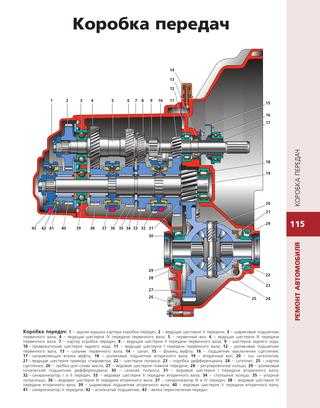

Традиционные АКП состоят из гидротрансформатора, планетарных редукторов, фрикционных и обгонных муфт, соединительных валов и барабанов. Также иногда применяется тормозная лента, затормаживающая один из барабанов относительно корпуса АКП при включении той или иной передачи.

Исключение — АКП фирмы Honda, где планетарный редуктор заменён на валы с шестернями (как на МКП).

Гидротрансформатор конструктивно устанавливается так же, как сцепление на трансмиссии с МКП — между двигателем и собственно АКП. Корпус гидротрансформатора с ведущей турбиной закрепляется на маховике двигателя, как и корзина сцепления. Основная роль гидротрансформатора — передача момента с проскальзыванием при трогании с места. На высоких оборотах двигателя (и обычно на 3-4 передаче) гидротрансформатор обычно блокируется находящейся внутри него фрикционной муфтой, делающей проскальзывание невозможным и ликвидирующей затраты энергии (и расход топлива) на вязкое трение масла в турбинах.

Корпус гидротрансформатора с ведущей турбиной закрепляется на маховике двигателя, как и корзина сцепления. Основная роль гидротрансформатора — передача момента с проскальзыванием при трогании с места. На высоких оборотах двигателя (и обычно на 3-4 передаче) гидротрансформатор обычно блокируется находящейся внутри него фрикционной муфтой, делающей проскальзывание невозможным и ликвидирующей затраты энергии (и расход топлива) на вязкое трение масла в турбинах.

Гидротрансформатор состоит из трех турбин — входной (выполнена заодно с корпусом), выходной и статора. Статор обычно глухо заторможен на корпус АКП, но в некоторых исполнениях затормаживание статора включается фрикционной муфтой с целью максимально эффективного использования гидротрансформатора во всем диапазоне оборотов.

Планетарный редуктор, непосредственно передает крутящий момент.

Фрикционные муфты (иногда называется «пакет») осуществляют переключение передач сообщением или разобщением элементов АКП — входного и выходного валов и элементов планетарных редукторов, а также их затормаживанием на корпус АКП. Муфта выглядит как нечто среднее между сцеплением и синхронизатором в МКП и состоит из барабана и хаба, барабан имеет крупные прямоугольные шлицы внутри, хаб — крупные прямоугольные зубья снаружи. Между барабаном и хабом расположен пакет кольцеобразных фрикционных дисков, часть из которых выполнена из металла и имеет выступы снаружи, входящие в шлицы барабана, а часть — из пластмассы и имеет вырезы внутри, куда входят зубья хаба. Сообщение фрикционной муфты производится сжатием пакета дисков гидравлически кольцеобразным поршнем, установленном в барабане. Масло к цилиндру подводится через канавки в барабане, валах и корпусе АКП.

Муфта выглядит как нечто среднее между сцеплением и синхронизатором в МКП и состоит из барабана и хаба, барабан имеет крупные прямоугольные шлицы внутри, хаб — крупные прямоугольные зубья снаружи. Между барабаном и хабом расположен пакет кольцеобразных фрикционных дисков, часть из которых выполнена из металла и имеет выступы снаружи, входящие в шлицы барабана, а часть — из пластмассы и имеет вырезы внутри, куда входят зубья хаба. Сообщение фрикционной муфты производится сжатием пакета дисков гидравлически кольцеобразным поршнем, установленном в барабане. Масло к цилиндру подводится через канавки в барабане, валах и корпусе АКП.

Обгонная муфта свободно проскальзывает в одном направлении и заклинивает с передачей момента в другом. Обычно состоит из внешнего и внутреннего колец и расположенного между ними сепаратора с роликами. Используется для снижения ударов во фрикционных муфтах при переключении передач (передача момента начинается только при повышении оборотов двигателя после переключения, приводящего к попытке одной из деталей планетарного редуктора вращаться в обратную сторону и заклиниванию её в обгонной муфте), а также для отключения торможения двигателем в некоторых режимах работы АКП.

Пример кинематики включения передач в одной из АКП (Nissan Almera):

На второй и третьей передаче возможно включение блокировки обгонной муфты специально предусмотренным фрикционным пакетом, то есть включение торможения двигателем.

Устройство управления АКП представляет собой набор золотников, управляющих потоками масла к поршням тормозных лент и фрикционных муфт. Положения золотников задаются как вручную механически рукояткой селектора, так и автоматически. Автоматика бывает гидравлической или же электронной.

Гидравлическая автоматика использует давление масла от центробежного регулятора, соединенного с выходным валом АКП, а также давление масла от нажатой водителем педали газа. Это дает автоматике информацию о скорости автомобиля и положении педали газа, на основании которой переключаются золотники.

Электронная автоматика использует соленоиды, перемещающие золотники. Кабели от соленоидов выходят вне пределов АКП и идут к расположенному где-то вне АКП блоку управления, иногда объединенному с блоком управления впрыском топлива и зажиганием. Решение о перемещении соленоидов принимается электроникой на основе информации от положении педали газа и скорости автомобиля, а также положении рукоятки селектора.

Решение о перемещении соленоидов принимается электроникой на основе информации от положении педали газа и скорости автомобиля, а также положении рукоятки селектора.

В некоторых случаях предусмотрена работоспособность АКП даже при полном выходе из строя электронной автоматики, но только с третьей передачей переднего хода, или же со всеми передачами переднего хода, но с необходимостью их ручного переключения рукояткой селектора

Разновидностью АКП является автоматизированная бесступенчатая трансмиссия (вариатор).

Также существуют различные автоматизированные «роботизированные коробки передач». В настоящее время имеется два поколения роботизированных коробок. Первое поколение представляет собой компромисс между ручной и автоматической коробкой передач в которой присутствуют традиционные для МКП агрегаты (не органы управления) — сцепление и коробка с механическим приводом, однако управление ими осуществляет электроника. Они не обеспечивают должной плавности переключения передач из-за резкого прерывания крутящего момента и недостаточно совершенной автоматики. Надёжность их также пока не очень высока. Это коробки производства Aisin Seiki: Toyota Multimode и Magneti Marelli: Opel — Easytronic, Fiat — Dualogic, Citroën — Sensodrive, а также Ricardo, устанавливаемые на спортивные машины: Lamborgini, Ferrari, Maserati и др. На данный момент, роботизированные коробки с одним сцеплением (для компактных автомобилей) практически повсеместно сняты с производства. Они еще стоят на некоторых моделях Opel и Fiat и вероятно, с рестайлингом моделей, будут заменены на высокоскоростные 6-ступенчатые планетарные, типа Aisin Seiki AWTF-80SC. Данную коробку уже используют в автомобилях Alfa Romeo, Citroën, Fiat, Ford, Lancia, Land Rover/Range Rover, Lincoln, Mazda, Opel/Vauxhall, Peugeot, Renault, Saab и Volvo. Данная коробка предназначена для переднеприводных автомобилей с крутящим моментом до 400 Нм (6500 об/мин), что делает ее удобной для турбированных и дизельных двигателей.

Надёжность их также пока не очень высока. Это коробки производства Aisin Seiki: Toyota Multimode и Magneti Marelli: Opel — Easytronic, Fiat — Dualogic, Citroën — Sensodrive, а также Ricardo, устанавливаемые на спортивные машины: Lamborgini, Ferrari, Maserati и др. На данный момент, роботизированные коробки с одним сцеплением (для компактных автомобилей) практически повсеместно сняты с производства. Они еще стоят на некоторых моделях Opel и Fiat и вероятно, с рестайлингом моделей, будут заменены на высокоскоростные 6-ступенчатые планетарные, типа Aisin Seiki AWTF-80SC. Данную коробку уже используют в автомобилях Alfa Romeo, Citroën, Fiat, Ford, Lancia, Land Rover/Range Rover, Lincoln, Mazda, Opel/Vauxhall, Peugeot, Renault, Saab и Volvo. Данная коробка предназначена для переднеприводных автомобилей с крутящим моментом до 400 Нм (6500 об/мин), что делает ее удобной для турбированных и дизельных двигателей.

Второе поколение роботизированных коробок передач называется преселективная коробка передач. Наиболее известный представитель этого вида — Volkswagen (разработчик Borg-Warner)DSG, она же на Audi — S-tronic, а также Getrag Porsche — PDK, Mitsubishi — SST, DCG, PSG, Ford — Dualshift…. Особенностью данной коробки передач является то, что имеется два отдельных вала для четных и нечетных передач, каждый из которых управляется своим сцеплением. Это позволяет предварительно переключить зубчатые колеса очередной передачи, после чего почти мгновенно переключить сцепления, при этом разрыва крутящего момента не происходит. Данный вид автоматических коробок передач в настоящее время является наиболее совершенным с точки зрения экономичности и скорости переключения.

Наиболее известный представитель этого вида — Volkswagen (разработчик Borg-Warner)DSG, она же на Audi — S-tronic, а также Getrag Porsche — PDK, Mitsubishi — SST, DCG, PSG, Ford — Dualshift…. Особенностью данной коробки передач является то, что имеется два отдельных вала для четных и нечетных передач, каждый из которых управляется своим сцеплением. Это позволяет предварительно переключить зубчатые колеса очередной передачи, после чего почти мгновенно переключить сцепления, при этом разрыва крутящего момента не происходит. Данный вид автоматических коробок передач в настоящее время является наиболее совершенным с точки зрения экономичности и скорости переключения.

Селектор определяет режим работы АКП. Расположение рычага селектора может быть различным.

Американский автомобиль с подрулевым селектором АКП.

На автомобилях американского производства исторически вплоть до девяностых годов в основной массе селектор был расположен на рулевой колонке, что позволяло посадить на цельном переднем диване трёх человек. Для переключения режимов работы трансмиссии его надо было потянуть на себя и перевести в нужное положение, которое показывала стрелка на специальном указателе — квадранте. Изначально квадрант размещали на кожухе рулевой колонки, позднее его перенесли на большинстве моделей на щиток приборов.

Для переключения режимов работы трансмиссии его надо было потянуть на себя и перевести в нужное положение, которое показывала стрелка на специальном указателе — квадранте. Изначально квадрант размещали на кожухе рулевой колонки, позднее его перенесли на большинстве моделей на щиток приборов.

К близкому типу можно отнести и селекторы, расположенные на панели приборов рядом с рулевой колонкой и щитком приборов, как например у некоторых моделей фирмы Chrysler 1950-х годов или Honda CR-V предыдущего поколения.

На европейских машинах традиционно было наиболее распространено напольное расположение.

На японских автомобилях встречались оба варианта, в зависимости от целевого рынка — на автомобилях для внутреннего японского и американского рынков и в наше время встречаются подрулевые селекторы АКП, в то время как для иных рынков практически исключительно используются напольные.

В настоящее время обычно используется напольный селектор.

На минивэнах и коммерческих автомобилях вагонной и полукапотной компоновки, а также некоторых внедорожниках и кроссоверах с высокой посадкой водителя, довольно большое распространение имеет расположение селектора на панели приборов по центру (или высоко на консоли).

«Плимут» середины 50-х годов с кнопочным селектором АКП (слева на панели приборов).

Существуют системы выбора режимов работы АКП без рычага, в которых для переключения используются кнопки — например, на автомобилях Chrysler конца пятидесятых — начала шестидесятых годов, Edsel, отечественной «Чайке» ГАЗ-13, многих современных автобусах (из известных в России можно назвать городские модели ЛиАЗ, МАЗ с АКП фирмы Allison, имеющей кнопочный селектор).

Если система имеет рычаг-селектор, выбор нужного режима осуществляется его перемещением в одно из возможных положений.

Для предотвращения случайных переключений режимов используют специальные механизмы защиты. Так, на автомобилях с подрулевым селектором для переключения диапазона трансмиссии надо потянуть рычаг на себя, только после этого его можно перевести в нужное положение. В случае напольного рычага, используется, как правило, блокирующая кнопка, расположенная сбоку под большим пальцем водителя (большинство моделей), сверху (например на Hyundai Sonata V) или впереди (примеры — Mitsubishi Lancer X, Chrysler Sebring, Volga Siber, Ford Focus II) на рычаге. Или для его перемещения необходимо рычаг немного утопить. В других случаях, прорезь для рычага выполняется ступенчатой (многие модели Mercedes-Benz, Hyundai Elantra платформы i30 или Chevrolet Lacetti, на последнем прорезь выполнена ступенчатой, а рычаг надо утопить для перехода между режимами движения (после D и P-R). Также многие современные модели имеют устройство, не дающее переместить рычаг селектора АКП, если не выжата педаль тормоза, что также повышает безопасность обращения с трансмиссией.

Или для его перемещения необходимо рычаг немного утопить. В других случаях, прорезь для рычага выполняется ступенчатой (многие модели Mercedes-Benz, Hyundai Elantra платформы i30 или Chevrolet Lacetti, на последнем прорезь выполнена ступенчатой, а рычаг надо утопить для перехода между режимами движения (после D и P-R). Также многие современные модели имеют устройство, не дающее переместить рычаг селектора АКП, если не выжата педаль тормоза, что также повышает безопасность обращения с трансмиссией.

Что касается режимов работы, то практически любая АКП имеет следующие режимы, ставшие стандартными с конца 1950-х годов:

Начиная с конца 1950-х годов, эти режимы располагают именно в такой последовательности. В 1964 году в США она была закреплена в качестве обязательной для использования американским Сообществом Автомобильных Инженеров (SAE).

Ранее пытались использовать иные варианты, но это оказывалось неудобным, даже небезопасным. Например, потребители, привыкшие к механическим трансмиссиям тех лет с подрулевым рычагом, у которых для включения первой передачи необходимо было потянуть рычаг на себя и опустить вниз, случайно включали задний ход и попадали в ДТП при раскладке режимов P-N-D-L-R (трансмиссия Buick DynaFlow) или P-N-D-S-L-R (GM Hydramatic).

Поэтому положение, соответствующее режиму R, стали располагать над нейтральным положением селектора. Впервые такая раскладка (P-R-N-D-L) была использована на автомобилях фирмы Ford.

В современных АКП, с большим числом рабочих диапазонов, могут присутствовать дополнительные режимы работы, а положения селектора могут обозначаться иначе:

Примечательно, что ряд 4-х ступенчатых автоматических коробок (например, Aisin (Toyota) 241E) имеет отключение IV передачи, имеющей передаточное число 1, то есть, фактически не являющейся овердрайвом!

Также, встречаются дополнительные переключатели (реализованные, например, в виде кнопок) режимов работы АКП:

В некоторых случаях режим Sport задействуется автоматически при глубоком нажатии на педаль газа — т. н. «кикдаун» (англ.Kickdown). В некоторых случаях режим кикдауна запрещен при отключении режима Overdrive.

На тракторах, оснащенных АКП с помощью селектора выбирается рабочий диапазон скоростей: замедленные, силовые, транспортные, а также направление движения. Тракторные АКП допускают принудительное включение нужной передачи трактористом.

Тракторные АКП допускают принудительное включение нужной передачи трактористом.

В отличие от МКП, АКП поддерживает торможение двигателем далеко не во всех режимах. В режимах, где торможение двигателем запрещено, трансмиссия свободно проскальзывает в обгонных муфтах (как в велосипеде) и автомобиль движется «накатом». Например, в некоторых случаях первая передача с торможением двигателем задействуется только при выборе водителем положения «1». При выборе первой передачи автоматикой из положения «D» торможение двигателем невозможно.

TipTronic — полуавтоматический режим работы АКП, впервые реализованный компанией Porsche. В России слово «типтроник» часто применяется для названия всех аналогичных конструкций других производителей, хотя оно и является торговой маркой Porsche (другие производители называют аналогичные конструкции иначе).

В этом режиме выбор передачи осуществляется водителем вручную подталкиванием рычага селектора в направлениях «+» и «-» — переход на следующие передачи вверх и вниз. В канонической конструкции автоматически осуществляется только понижение передачи при падении оборотов двигателя до холостых. Трансмиссии ряда производителей, кроме того, автоматически повышают передачу при достижении предельных оборотов двигателя.

В канонической конструкции автоматически осуществляется только понижение передачи при падении оборотов двигателя до холостых. Трансмиссии ряда производителей, кроме того, автоматически повышают передачу при достижении предельных оборотов двигателя.

Механически коробка передач при этом такая же, как и обычная АКП, изменен только рычаг селектора и автоматика управления. Признак TipTronic-подобных АКП — Н-образный вырез для перемещения рычага селектора а так же символы + и -.

Три мировых бренда поставляют на российский рынок автомобили только с АКП — это Chrysler, Infiniti и Lexus.

Бесспорным лидером в 2010 году по динамике роста доли автомобилей с автоматической коробкой стала Toyota (на 24,7 % больше, чем в 2009). На втором месте по динамике (среди массовых брендов) — Suzuki (+16,1 %), на третьем Hyundai (+12,8 %).

Существенную отрицательную динамику показал Citroen (-10,6, эксперты объясняют это тем, что общее количество продаж автомобилей марки выросло, а число приверженцев моделей Citroen с АКП осталось на прежнем уровне).

Доля автомобилей с АКП невелика у Renault — всего 7,7 %, очень мала она и у FIAT — всего 1,6 % (данные за 2010).

На рынке РФ в целом (с учетом продаж отечественных автомобилей) доля автомобилей с автоматической трансмиссией: 2009 год — 31,2 %, 2010 год — 33,8 %.

В списке марок, годовые продажи которых на российском рынке превышают отметку в 10 тысяч, лидер по величине доли автомобилей с АКП Lexus (100 %), на втором Mercedes-benz (99,9 %), на третьем — BMW (99,3 %). Четвертое и пятое места занимают Volvo (98,3 %) и Audi (98,1 %). Далее Honda (82,8 %), Toyota (82,8 %), Mazda (71,3 %), Mitsubishi (67,6 %), Suzuki (66,7 %).[1]

Коллектив авторов завода ГАЗ Легковой автомобиль ГАЗ-23: Инструкция по уходу. — Горький, 1965. — 115 с.

Реферат Автоматическая коробка передач

Автоматическая коробка переключения передач

Автоматическая коробка передач (АКП), назначение, устройство…

Автоматические коробки передач легковых автомобилей

Реферат /Курсовая — Принцип работы автоматической коробки. ..

..

Система Массового Обслуживания Реферат

Искусство Как Чувственная Сфера Культуры Эссе

Заказать Курсовая Работа По Логистике

Сущность Курсовой Работы

Реферат На Тему Общение Как Взаимодействие

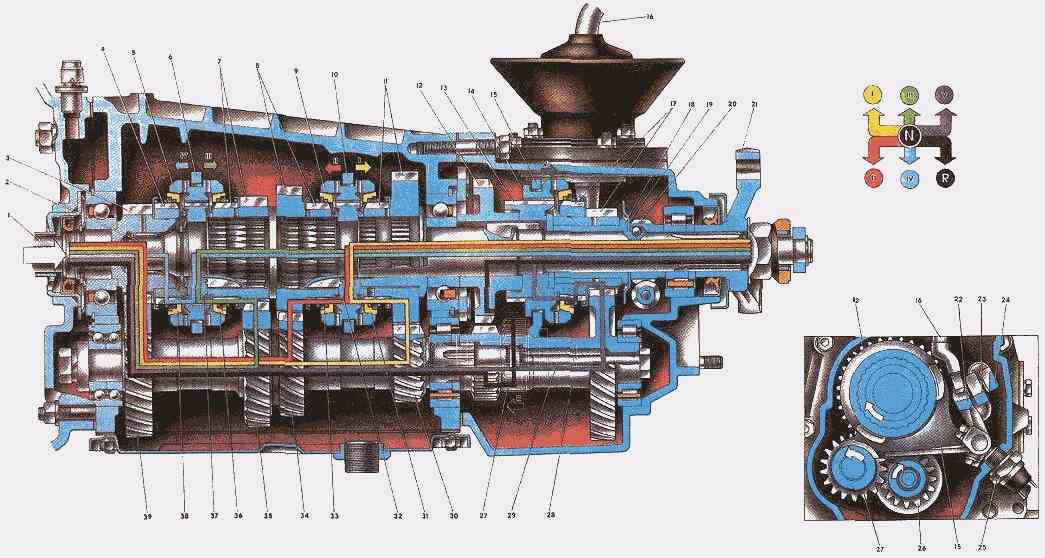

Реферат

Реферат

По

теме: устройство и техническое обслуживание

коробка переключения передач камаз-740

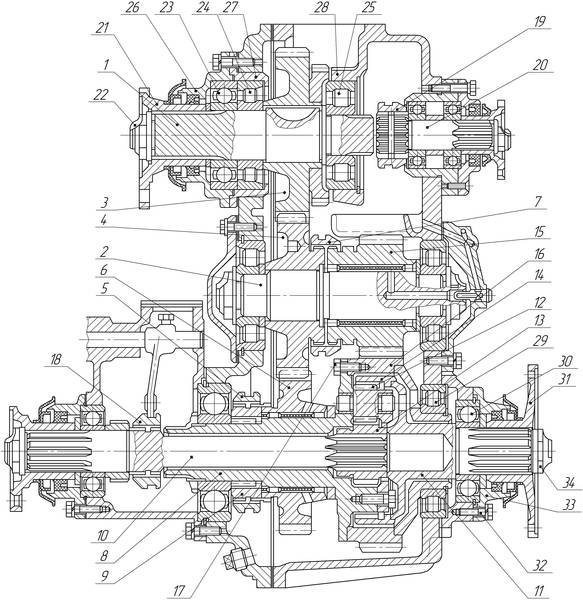

Основная

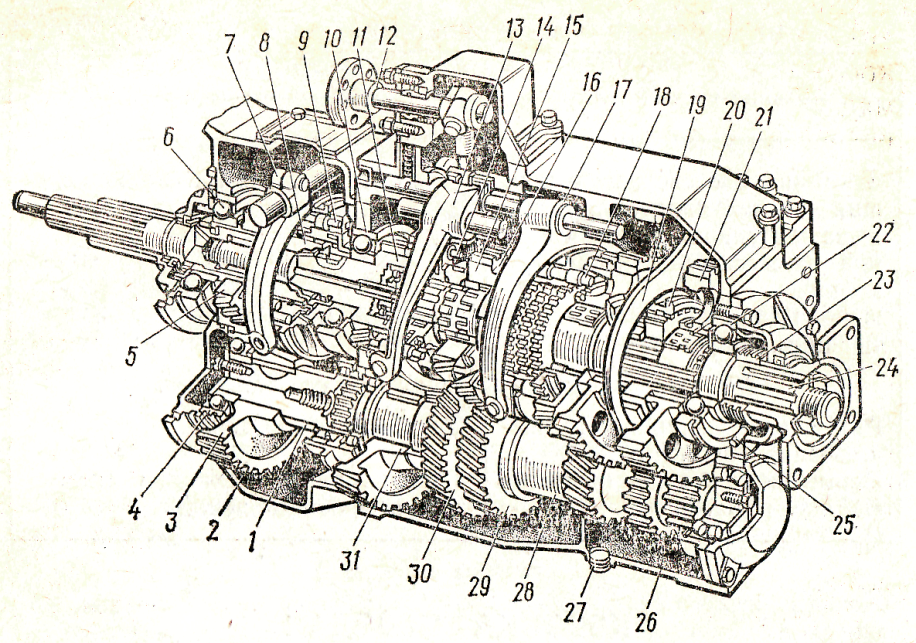

коробка передач состоит

из картера 1, отлитого из серого

чугуна, в гнездах которого на шарико и

роликоподшипниках установлены первичный

6, вторичный 25 и промежуточный 2 валы.

Передний

роликоподшипник вторичного вала

расположен в гнезде первичного вала.

Шарикоподшипники первичного и

вторичного валов, а также сферический

роликоподшипник промежуточного вала

застопорены от осевых перемещений

относительно картера, поэтому они помимо

радиальных воспринимают также и осевые

нагрузки. Блок 12 шестерен заднего хода

установлен на оси 17 и вращается на двух

роликоподшипниках 11.

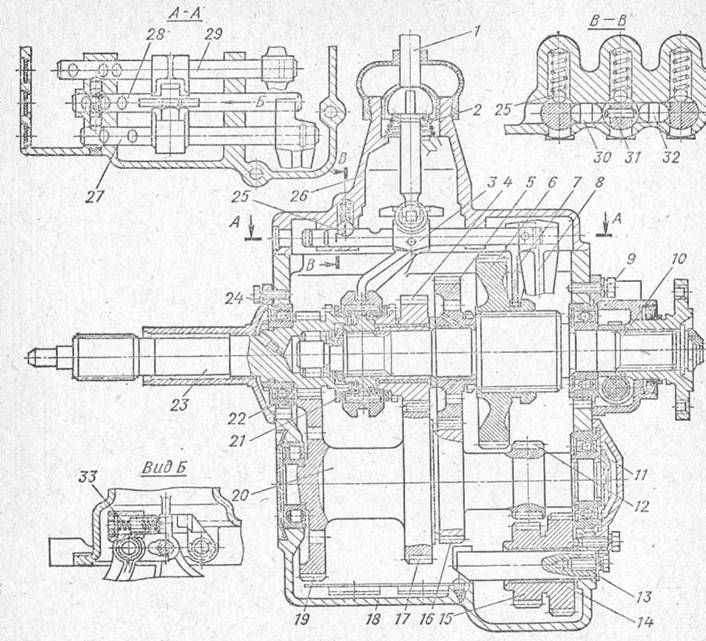

Рис.

57. Основная коробка передач:

1

— картер; 2 — промежуточный вал в сборе;

3, 4, 8, 15, 18 и 34 —прокладки; 5 — пробка, с

указателем уровня масла; 6 — первичный

вал в сборе; 7 — крышка заднего подшипника

первичного вала; 9 — верхняя крышка с

механизмом переключения передач; 10 —

опора рычага; 11 — роликоподшипник; 12 —

блок шестерен заднего хода; 13 —

промежуточная втулка; 14 — крышка люка

отбора мощности; 16 — упорная шайба; 17 —

ось блока шестерен; 19 — крышка заднего

подшипника вторичного вала; 20 — задний

шарикоподшипник вторичного вала; 21

— червяк привода спидометра; 22 — сальник;

23 и 33 — шайбы; 24 — гайка; 25 — вторичный

вал в сборе; 26 — фланец; 27 — стопорное

кольцо; 28 — стакан подшипника; 29 —

сферический роликоподшипник; 30 — крышка

роликоподшипника; 31 — болт упорной

шайбы; 32 — стопорная планка.

Все

шестерни вторичного вала смонтированы

на специальных роликоподшипниках

качения. Шестерни заднего хода, первой

и второй передач промежуточного вала

выполнены как одно целое с валом.

Остальные шестерни промежуточного вала

установлены на валу на сегментных

шпонках и закреплены кольцом.

Первая

передача и задний ход включается

зубчатыми муфтами; вторая, третья,

четвертая и пятая передачи —

синхронизаторами, состоящими из каретки,

блокирующих пальцев, конусных фрикционных

колец и фиксаторов, размещенных в

каретке.

В

верхней крышке 9 коробки передач

расположен механизм переключения

передач. Каретки синхронизаторов и муфт

включения первой передачи и заднего

хода перемещают находящимся в кабине

рычагом через дистанционный привод,

штоки и вилки. Вилки закреплены

установочными винтами на штоках,

перемещающихся в отверстиях верхней

крышки 9.

Предотвращает

одновременное включение двух передач

замок шарикового типа, размещенный в

крышке между штоками. Предохраняет от

случайного включения передачи заднего

хода или первой передачи при движении

автомобиля расположенный в крышке

пружинно-пальчиковый предохранитель

разрезного типа.

В

крышке 19 заднего подшипника 20 вторичного

вала установлен привод спидометра. Для

Для

обеспечения правильного показания

спидометра в зависимости от характеристики

главной передачи и размера шин

предусмотрены сменные цилиндрические

шестерни.

На

картере коробки передач имеются два

люка для подсоединения коробок отбора

мощности.

Сальники

крышек подшипников первичного и

вторичного валов предохраняют

внутреннюю полость коробки передач от

попадания пыли и грязи и утечки масла.

Обеспечивает

поддержание нормального давления в

картере коробки передач сапун. В коробке

передач герметизированного исполнения

внутренняя полость сообщается с

атмосферой отводящей трубкой,

устанавливаемой вместо сапуна.

Масло

в коробку передач наливают через

горловину, расположенную на правой

стенке картера. К пробке 5 горловины

прикреплен указатель уровня масла. В

нижней части картера имеются два сливных

отверстия, закрываемых пробками. В

передней пробке вмонтирован магнит,

улавливающий металлические частицы —

продукты износа.

Дистанционный

привод управления механизмом переключения

передач состоит

из качающегося рычага 4, смонтированного

в сферической опоре переднего

кронштейна 3, который закреплен болтами

на переднем торце блока двигателя;

тяги 10 управления, расположенной в

развале блока цилиндров двигателя в

сферических опорах, размещенных в

переднем кронштейне и задней крышке

блока; промежуточной тяги 21 с регулировочным

фланцем 22, опора которой закреплена на

картере сцепления.

На

обоих концах тяги управления и на

переднем конце промежуточной тяги

установлены на шпонках и закреплены

болтами промежуточные рычаги. Их рабочие

элементы закрыты резиновыми чехлами.

Задний конец промежуточной тяги

болтами соединен с фланцем штока рычага

механизма переключения передач, служащего

для тяги второй опорой.

С

целью снижения возникающей при движении

автомобиля вибрации рычага переключения

передач в конструкции привода

предусмотрено специальное устройство

— фрикционная тормозная пара, образуемая

беззазорным соединением малой сферой

рычага переключения передач и диском,

прижатым пружиной к торцу гайки.

Рис.62.

Привод управления механизмом переключения

передач:

1

и 28 – установочные винты; 2 – кран

управления делителем; 3 – кронштейн

опоры рычага; 4 – рычаг переключения

передач; 5 – трос крана управления; 6 –

прижим троса; 7 и 29 – контргайка; 8 –

рычаг передней тяги; 9 – головка рычага

переключения передач; 10 – передняя

тяга; 11 – сухарь шаровой опоры; 12 –

кольцо; 13 – втулка сферической опоры;

14 – пружина; 15 – крышка опоры; 16 –

сферическая опора; 17 – рычаг тяги; 18 –

ограничительный шарик; 19 – пружина

ограничительного шарика; 20 – защитный

чехол; 21 – промежуточная тяга; 22 –

регулировочный фланец; 23 – соединительный

болт; 24 – скобка крепления воздухопроводов;

25 – воздухопровод переднего цилиндра

воздухораспределителя; 26 – воздухопровод

редукционного клапана; 27 – воздухопровод

заднего цилиндра воздухораспределителя;

30 – шток рычага переключения передач;

31 – болт крепления регулировочного

винта.

Механизмом

переключения передач делителя управляет

пневматическая система, которая состоит

из редукционного клапана 2 давления,

крана 7 управления делителем, клапана

5 включения делителя, воздухораспределителя

4, силового цилиндра 3 и воздухопроводов.

Клапан

5 включается упором 6, закрепленным на

толкателе рычага выключения сцепления.

Пневматическая система подает воздух

в силовой цилиндр только при полностью

выключенном сцеплении, что позволяет

предварительно выбрать ту или иную

передачу в делителе. Редукционный клапан

отрегулирован на давление 4,2 кгс/см2.

При

включении переключателя в положение В

или Н трос, заключенный в оплетку,

перемещает золотник крана 7 управления,

в результате чего сжатый воздух от

редукционного клапана 2 подводится к

воздухораспределителю 4 и устанавливает

золотник в одном из двух положений. При

нажатии на педаль сцепления упор 6

открывает клапан 5 включения делителя,

и через него сжатый воздух в зависимости

от положения золотника воздухораспределителя

поступает в ту или другую полость

силового цилиндра 3.

Рис.

64. Схема пневматической системы управления

делителем:

В

— высшая передача в делителе; Н — низшая

передача в делителе; I — от ресивера; 1

— рычаг переключения передач с

переключателем крана управления; 2

— редукционный клапан; 3 — силовой

цилиндр; 4 — воздухораспределитель;

5 — клапан включения делителя передач;

6 — упор; 7 — кран управления.

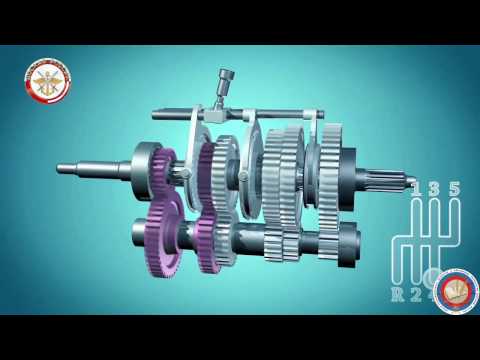

Синхронизатор состоит

из двух конусных колец 1 и 4, жестко

связанных между собой пальцами 3 с

развальцованными концами каретки 2

с сухарями 5 и пружинами 6. Пальцы в

средней части имеют конические блокирующие

поверхности. Отверстия в диске

каретки 2, через которые проходят

блокирующие пальцы, также имеют

блокирующие поверхности в виде фасок

с двух сторон отверстия. Конусные

кольца 4 не имеют жесткой связи с кареткой

и могут быть смещены относительно

нее. Они связаны с кареткой через

фиксирующие сухари 5, поджимаемые в

полукруглые канавки пальцев пружинами

6.

При

передвижении каретки вилкой механизма

переключения передач конусное кольцо,

двигаясь вместе с кареткой, подводится

к конусу шестерни. Вследствие разности

Вследствие разности

частоты вращения каретки, связанной

с вторичным валом, и шестерни, связанной

через промежуточный вал с первичным

валом, относительно каретки до

соприкосновения блокирующих поверхностей

пальцев с блокирующими поверхностями

каретки, препятствующими дальнейшему

осевому перемещению каретки. Выравнивание

частоты вращения при включении передачи

обеспечивается трением между коническими

поверхностями кольца и включаемой

шестерни. Как только частота вращения

каретки и шестерни сравняется, блокирующие

поверхности не будут препятствовать

продвижению каретки, и передача

включится без шума и удара. Если

синхронизированные передачи включаются

с шумом, следует немедленно выяснить

причину неисправности и устранить ее.

В противном случае возможен преждевременный

выход из строя синхронизаторов.

Рис.

58. Синхронизатор коробки передач КамАЗ:

1

и 4 — конусные кольца; 2 — каретка

синхронизатора; 3 — блокирующий

палец; 5 — сухарь; 6 — пружина.

Делитель

передач позволяет

увеличить вдвое число передач, получать

передаточные числа, близкие к среднему

значению двух соседних передаточных

чисел пятиступенчатой коробки передач,

и изменять скорость и силу тяги автомобиля

приблизительно в 1,25 раза.

Делитель

передач имеет картер, отлитый как одно

целое с картером сцепления. В гнездах

картера на шарико и роликоподшипниках

установлены первичный 14 и промежуточный

3 валы делителя. Передний шарикоподшипник

первичного вала с сальниковым уплотнением

размещен в выточке коленчатого вала

двигателя. Шариковые подшипники

задней опоры первичного вала и передней

опоры промежуточного вала застопорены

кольцами от осевых перемещений

относительно картера.

Ведущая

шестерня 30 первичного вала смонтирована

на специальных роликоподшипниках 31.

Шестерня 12 промежуточного вала

запрессована на вал и закреплена шпонкой.

Соосность

промежуточных валов делителя и основной

коробки передач достигается за счет

установки центрирующих стаканов,

помещенных в гнездах подшипников валов.

Эти валы соединяются шлицами.

Принудительную

смазку переднего подшипника и подшипников

шестерен вторичного вала основной

коробки обеспечивает специальное

расположенное на первичном валу делителя

маслонагнетающее устройство, к которому

масло поступает самотеком по лотку и

каналам, выполненным в картере и

крышке подшипника первичного вала

делителя. Масло к подшипникам

подводится по каналам в первичном и

вторичном валах, а также в ступицах

шестерен.

Необходимый

уровень масла в картере делителя

поддерживается вследствие циркуляции

масла через два отверстия в стенках

картеров делителя и основной коробки

передач. В нижней части картера имеется

сливное отверстие, закрываемое

пробкой с магнитом.

Рис.

63. Делитель передач КамАЗ:

1

— стакан заднего подшипника промежуточного

вала; 2 — роликоподшипник; 3 —

промежуточный вал; 4 — картер; 5 и 23 —

шарикоподшипники; 6 — стопорное кольцо;

7 — уплотнительное кольцо; 8, 13, 24 и 26 —

прокладки; 9 — крышка переднего подшипника

промежуточного вала; 10 — упорная

шайба; 11 — стопорная планка; 12 — шестерня

промежуточного вала; 14 — первичный вал;

15 — сальник; 16 — рычаг вилки механизма

переключения; 17 — сухарь вилки; 18 —

вилка механизма переключения; 19 —

валик вилки; 20 — гайка; 21 — установочная

втулка шарикоподшипника; 22 —

маслонагнетательное устройство; 25

— крышка подшипника первичного вала;

27 — крышка люка; 28 — сегментная шпонка;

29 — синхронизатор; 30 — шестерня первичного

вала; 31 — роликоподшипник.

Сальники

крышек подшипника первичного вала

делителя предохраняют внутреннюю

полость коробки от попадания пыли и

грязи, а также предотвращают утечку

масла.

Для

включения высшей и низшей передач

делителя на шлицах первичного вала

установлен синхронизатор, устройство

которого аналогично устройству

синхронизатора в основной коробке.

Каретка синхронизатора перемещается

поршнем силового цилиндра механизма

управления переключением передач

через рычаг и вилку, жестко закрепленные

на валике рычага силового цилиндра.

То

При

ТО-2 проверяют и при необходимости

регулируют зазор между упором 2 (см. рис.

2.27) толкателя пневмоусилителя сцепления

и штоком клапана 1 включения делителя.

На автомобилях КамАЗ-5320, -5410 проверяют

состояние и действие троса управления

делителем. Пневматическая система

переключения передач делителя приводится

в действие воздухом, поступающим из

контура IV пневматического привода

тормозной системы (см..jpg) рис. 2.29).

рис. 2.29).

Рис.

3.7. Пневматическая система управления

делителем передач: I — воздух из

пневмопривода тормозов; Н, В — низшая

и высшая передачи в делителе; 1 — клапан

включения делителя; 2 — упор штока

клапана; 3 — кран управления; 4 — трос;

5 — редукционный клапан; 6 — механизм

переключения передач; 7 —

воздухораспределитель

Под

давлением 620…750 кПа (6,2…7,5 кгс/см2) он

подается на вход редукционного клапана

5 (рис. 3.7), на выходе которого поддерживается

постоянное давление 395…445 кПа (3,95…4,45

кгс/см2), регулируемое с помощью прокладок.

Кран 3 управления делителем в зависимости

от положения золотника, задаваемого

рычагом переключателя (в положение В

или Н),направляет воздух, поступающий

из редукционного клапана, в соответствующую

полость воздухораспределителя 7.

Перемещение золотника воздухораспределителя

обеспечивает поступление воздуха в

полость А или Б и соответствующее

направление перемещения штока силового

цилиндра. Перемещается он воздухом,

поступающим из редукционного клапана

5 через клапан 1 включения делителя,

который открывается упором 2, закрепленным

на толкателе поршня пневмоусилителя

выключения сцепления. Клапан открывается

Клапан открывается

в конце хода толкателя, т. е. при полностью

выключенном сцеплении. Проволока троса

4 должна перемещаться в оболочке легко

и без заеданий. При нажатии на педаль

сцепления после смены положения рычага

управления тросом крана делителя должен

быть слышен характерный щелчок [включение

повышающей (В) или понижающей (Н)

передачи].

Для

замены коробки передач кабину автомобиля

наклоняют в первое фиксированное

положение и выключают «массу».

Подняв автомобиль, сливают масло из

коробки передач. На автомобилях

КамАЗ-5320, -4310 отвертывают гайки фиксирующих

пластин передних средних щитов пола

платформы, сдвигают фиксирующие пластины

и снимают щиты, отвертывают болты

крепления опоры щитов пола платформы

и снимают опору. На автомобиле КамАЗ-4310

опускают запасное колесо. На автомобилях

КамАЗ-5320, -5410 отвертывают гайки болтов

крепления держателя запасного колеса,

снимают шайбы, вынимают болты и снимают

краном держатель запасного колеса с

рамы автомобиля. На автомобиле КамАЗ-5410

отвертывают гайки болтов крепления

кронштейна ящика аккумуляторных батарей

к раме, снимают шайбы, болты и ящик с

кронштейнРемонт, обслуживание и устройство трансмиссии автомобиля

КАМАЗ.

Коробка

передач может иметь следующие

неисправности.

Затрудненное

включение всех передач, включение

передачи заднего хода и I передачи со

скрежетом вызываются неполным выключением

сцепления (сцепление «ведет»). Для

устранения неисправности следует

отрегулировать свободный ход муфты

выключения сцепления.

Большое

усилие на рычаге переключения передач

вызывается загрязнением опор тяг

дистанционного управления, отсутствием

или загустением смазки. В этом случае

опоры следует промыть и заполнить свежей

смазкой 158. Включение

II — V передач с ударом и скрежетом

обусловлено износом конусных колец

синхронизатора, блокирующих фасок

пальцев и каретки, что уменьшает усилие

вывода каретки из нейтрального положения.

Указанную неисправность устраняют

заменой синхронизатора.

Включение

передач в делителе с ударом и скрежетом

может быть вызвано повышенным давлением

в пневмосистеме управления делителем,

что требует регулировки редукционного

клапана, разрывом диафрагмы редукционного

клапана, что требует ее замены, или

износом конусных колец синхронизатора,

блокирующих фасок пальцев и каретки,

что требует замены синхронизатора.

Износ

сухарей вилки переключения передач

делителя может произойти из-за отсутствия

сброса воздуха в атмосферу при переключении

передач делителя в связи с загрязнением

воздушных каналов и сапуна клапана

включения делителя передач. В этом

случае разбирают клапан и тщательно

промывают все его детали, включая сапун.

При сборке клапана на все трущиеся

поверхности наносят смазку 158. Второй

причиной указанной неисправности может

быть отсутствие зазора между кареткой

синхронизатора и сухарем вилки

переключения передач, что устраняется

регулировкой.

Самовыключение

передач на ходу автомобиля происходит

при неполном включении передачи из-за

неисправности фиксаторов механизма

переключения, износа лапок или сухарей

вилок, ослабления крепления вилок и

рычагов разрегулировки дистанционного

управления. В этом случае подтягивают

крепления, заменяют изношенные детали,

регулируют привод управления. Указанная

неисправность также проявляется, если

не работает замок шлицев вторичного

вала. Это требует замены вала и

синхронизатора. Передача не включается

Передача не включается

при износе деталей и разрегулировке

дистанционного привода управления

коробкой передач. Для устранения

неисправности заменяют изношенные

детали, подтягивают крепления и регулируют

привод. Другой причиной указанной

неисправности может быть разрушение

подшипников шестерен вторичного

вала.

Передачи

в делителе не включаются по следующим

причинам. При заедании поршеньков

воздухораспределителя его разбирают,

детали промывают, а при сборке наносят

на них смазку 158. Если разрегулировано

положение упора клапана включения

делителя, его регулируют. Сломанный

упор заменяют. При засорении пневмосистемы

управления делителем промывают и

продувают дроссель, воздухопроводы и

клапаны. Оборванный трос крана управления

делителем заменяют.

Повышенный

шум при работе коробки передач может

вызываться износом или поломкой зубьев

шестерен, разрушением подшипников

шестерен и валов. Неисправные детали

заменяют.

Течь

масла из коробки передач может быть

устранена заменой сальников при их

износе или потере эластичности, промывкой

сапуна при повышенном давлении в картере

коробки, подтягиванием крепежных деталей

или заменой прокладок при нарушении

герметичности по уплотняющим поверхностям.

Износ латунных колец синхронизаторов

основной коробки передач происходит

из-за неполного выключения сцепления

при переключении передач. В этом случае

заменяют синхронизаторы и проверяют

работу сцепления и привода.

Износ

латунных колец синхронизатора делителя

передач возможен по той же причине, а

также при разрегулировке положения

упора клапана включения делителя

передач. В этом случае после замены

синхронизатора производят необходимую

регулировку.

Ведущие

мосты могут иметь следующие

неисправности.

Увеличенный

окружной зазор в зацеплении конических

шестерен может быть вызван износом их

зубьев или износом конических

роликоподшипников. В первом случае

неисправность регулировкой не устраняется,

так как конические шестерни рассчитаны

на работу до полного износа без

дополнительной регулировки. Во втором

случае, когда в зацеплении имеется

значительный осевой зазор, регулировкой

восстанавливают предварительный натяг

подшипников и проверяют пятно контакта

в зацеплении шестерен.

Повышенный

шум при движении автомобиля со скоростью

30. . .40 км/ч указывает на то, что пятно

. .40 км/ч указывает на то, что пятно

контакта смещено в сторону широкой

части зубьев ведомой шестерни. Это

требует регулировки зацепления по пятну

контакта.

Пульсирующий

шум при выключении сцепления и переключении

передач указывает на то, что пятно

контакта расположено ближе к вершинам

зубьев. Способ устранения неисправности

тот же.

Непрерывный

вой при движении автомобиля может быть

при недостаточном уровне масла в картере

моста, износе или повреждении шестерен

и подшипников. При таком проявлении

неисправности следует установить места

подтекания масла (через сальники или

разъемы крышек), при необходимости

заменить сальники и подтянуть болты

крепления крышек, долить масло до нормы.

Изношенные и поврежденные шестерни и

пПериодические

технические обслуживания предназначены

для выявления и предупреждения

неисправностей путем своевременного

выполнения контрольно-диагностических,

крепежных, регулировочных и смазочно-очистных

работ. Сезонное техническое обслуживание,

кроме того, имеет целью подготовку

автомобиля к весенне-летнему или

осенне-зимнему периодам эксплуатации.

КР

агрегатов и узлов предназначен для

восстановления их исправности и близкого

к полному (не менее 80 %) ресурса. КР

полнокомплектных автомобилей КамАЗ,

как правило, не производится, а агрегаты

и узлы подвергаются обычно не более чем

одному капитальному ремонту.

Работоспособность

автомобилей и их составных частей в

периоды до и после капитального ремонта

предусмотрено поддерживать путем ТР.

Он предназначен для обеспечения

работоспособного состояния подвижного

состава с восстановлением или заменой

отдельных его агрегатов, узлов и деталей

(кроме базовых) и безотказной работы

отремонтированных элементов на пробеге

не меньшем, чем до очередного ТО-2.

ЦРТС

предназначен для обеспечения планируемых

наработок составных частей автомобиля

до КР и после него. Он представляет собой

наиболее сложный вид TP (углубленный TP)

и выполняется автоцентрами КамАЗа на

собственной или арендованной

производственной <5азе по типовой

технологии.

ТО-1000

выполняется один раз в интервале первых

500… 1000 км пробега. При доставке автомобиля

При доставке автомобиля

потребителю своим ходом допускается

проведение ТО-1000 сразу после его прибытия

на место эксплуатации. ТО-4000 выполняется

один раз в интервале первых 3000…4000 км

пробега. Техническое обслуживание в

начальный период эксплуатации выполняется

в указанных интервалах независимо от

категорий условий эксплуатации.

ТО-1

и ТО-2 выполняются первый раз в интервале

первых 7000…8000 км пробега. В основной

период эксплуатации ТО-1 и ТО-2 выполняются

в зависимости от категорий условий

эксплуатации с периодичностью, указанной

в табл. 1.1.

СТО

выполняется два раза в год: весной и

осенью. Работы по подготовке к зимнему

сезону входят в дополнительные осенние

работы. В табл. 1.1 дана расчетная

периодичность СТО, которая предназначена

только для целей планирования.

Коробка передач | Научный.Нет

Заголовок статьиСтраница

Методология проектирования передач гоночного автомобиля Формулы-1: процедура моделирования на основе конечных элементов

Аннотация: Регламент FIA для чемпионата мира Формулы-1 2015 года ввел верхний предел количества агрегатов трансмиссии, используемых в течение сезона; Разработчикам был навязан новый подход к надежности, а также пересмотр процедур расчета. В то время как расчеты надежности механических трансмиссий хорошо закодированы в области коммерческих перевозок, специфические аспекты отрасли автоспорта, а именно: а) стремление к чрезвычайно легкой конструкции, б) резкие динамические переходы скорости и крутящего момента при переключении передач с плавным переключением трансмиссия и вибрация колеса о дорогу, c) ограниченные последствия поломки из-за контролируемого характера окружающей среды гоночной трассы, и d) бешеный темп процедур проектирования — настоятельно рекомендуется для разработки конкретных процедур проверки, которые должны быть быстро переопределены. с корректировкой регламента 2015 года. В настоящем вкладе переосмысливаются эти процедуры оценки надежности — в основном основанные на нелинейных, динамических расчетах методом конечных элементов (FE) — для коробки передач Формулы-1. В частности, требуемая сложность модели обсуждается в отношении включения валов, подшипников и податливости картера, деформации, вызванной нагрузкой на шасси, выбора варианта значительной нагрузки, устойчивости к неправильному использованию.

В то время как расчеты надежности механических трансмиссий хорошо закодированы в области коммерческих перевозок, специфические аспекты отрасли автоспорта, а именно: а) стремление к чрезвычайно легкой конструкции, б) резкие динамические переходы скорости и крутящего момента при переключении передач с плавным переключением трансмиссия и вибрация колеса о дорогу, c) ограниченные последствия поломки из-за контролируемого характера окружающей среды гоночной трассы, и d) бешеный темп процедур проектирования — настоятельно рекомендуется для разработки конкретных процедур проверки, которые должны быть быстро переопределены. с корректировкой регламента 2015 года. В настоящем вкладе переосмысливаются эти процедуры оценки надежности — в основном основанные на нелинейных, динамических расчетах методом конечных элементов (FE) — для коробки передач Формулы-1. В частности, требуемая сложность модели обсуждается в отношении включения валов, подшипников и податливости картера, деформации, вызванной нагрузкой на шасси, выбора варианта значительной нагрузки, устойчивости к неправильному использованию. Показано, что завершенная процедура валидации позволяет прогнозировать повышенные требования к надежности, оставаясь при этом осуществимой в условиях временной шкалы автоспорта.

Показано, что завершенная процедура валидации позволяет прогнозировать повышенные требования к надежности, оставаясь при этом осуществимой в условиях временной шкалы автоспорта.

217

Исследование классификационной способности дерева решений и метода опорных векторов при обнаружении неисправностей коробки передач

Аннотация: Коробка передач является единственной средой, которая уравновешивает соотношение мощности и крутящего момента для соответствующих условий эксплуатации, на очень высоких скоростях она управляет выходной мощностью привода. Его применение широко в области автомобилестроения и промышленности. Мониторинг состояния редуктора обеспечивает доступ к рабочему состоянию компонентов редуктора, таких как шестерни и подшипники, для проведения необходимого технического обслуживания, чтобы избежать простоя машины и эксплуатационных потерь. В этом документе определяется подходящее положение акселерометра для получения сигналов вибрации для выявления неисправностей зубчатой передачи с использованием методов машинного обучения. Исследование включает 2 класса неисправности, 2 скорости передачи (1 st и 4 th ), 3 режима нагрузки и 3 рабочие скорости для 2 датчиков. Характеристики были собраны для каждого класса в обеих точках расположения датчика от акселерометра. Были извлечены статистические признаки, и эффективность классификации была рассчитана как с помощью SVM, так и с помощью алгоритма дерева решений J48.

Исследование включает 2 класса неисправности, 2 скорости передачи (1 st и 4 th ), 3 режима нагрузки и 3 рабочие скорости для 2 датчиков. Характеристики были собраны для каждого класса в обеих точках расположения датчика от акселерометра. Были извлечены статистические признаки, и эффективность классификации была рассчитана как с помощью SVM, так и с помощью алгоритма дерева решений J48.

1058

Диагностика неисправностей автомобильной коробки передач с использованием наивного байесовского алгоритма и алгоритма дерева решений

Аннотация: Коробка передач играет жизненно важную роль в различных областях промышленности. Выход из строя любого компонента коробки передач приведет к простою машины. Мониторинг вибрации — это метод, используемый для технического обслуживания редуктора в зависимости от его состояния. В этой статье обсуждается использование методов машинного обучения для автоматизации диагностики неисправностей автомобильной коробки передач. Наше экспериментальное исследование отслеживает сигналы вибрации реальной автомобильной коробки передач с имитацией условий неисправности в шестерне и подшипнике. Статистические признаки извлекаются и классифицируются для выявления неисправностей с использованием дерева решений и метода наивного Байеса. Обсуждается сравнение методов определения точности классификации.

Наше экспериментальное исследование отслеживает сигналы вибрации реальной автомобильной коробки передач с имитацией условий неисправности в шестерне и подшипнике. Статистические признаки извлекаются и классифицируются для выявления неисправностей с использованием дерева решений и метода наивного Байеса. Обсуждается сравнение методов определения точности классификации.

943

Расширенная диагностика неисправностей подшипников в коробке передач на основе деконволюции и обсуждения Люси-Ричардсон

Аннотация: Подшипники являются одним из важнейших узлов вращающихся механизмов. Их отказы приведут к большим производственным потерям и увеличат стоимость обслуживания. Таким образом, работа по контролю состояния подшипников может сэкономить и избежать потенциальных потерь, вызванных неисправностью подшипника. Алгоритм деконволюции Люси-Ричардсона (LRD) как метод обработки изображений начал использоваться для диагностики неисправностей подшипников. Однако для валидации метода используются только данные подшипников, работающих в электродвигателе. В технических случаях большинство подшипников работают в редукторе. Поэтому сигналы неисправности подшипника очень слабые по сравнению с сигналом вибрации шестерни. В этом случае обычно трудно обнаружить неисправность подшипника. Алгоритм LRD используется для улучшения диагностики неисправности подшипника, и обсуждаются некоторые характеристики в этом случае. Анализ экспериментальных данных показывает, что LRD может эффективно усиливать периодический импульсный сигнал. В противном случае, если желаемый сигнал неисправности слабее по сравнению с нежелательным сигналом, то желаемый сигнал неисправности будет продолжать ослабляться LRD, что не способствует обнаружению зарождающейся неисправности подшипника.

Однако для валидации метода используются только данные подшипников, работающих в электродвигателе. В технических случаях большинство подшипников работают в редукторе. Поэтому сигналы неисправности подшипника очень слабые по сравнению с сигналом вибрации шестерни. В этом случае обычно трудно обнаружить неисправность подшипника. Алгоритм LRD используется для улучшения диагностики неисправности подшипника, и обсуждаются некоторые характеристики в этом случае. Анализ экспериментальных данных показывает, что LRD может эффективно усиливать периодический импульсный сигнал. В противном случае, если желаемый сигнал неисправности слабее по сравнению с нежелательным сигналом, то желаемый сигнал неисправности будет продолжать ослабляться LRD, что не способствует обнаружению зарождающейся неисправности подшипника.

264

Выявление зарождающихся неисправностей в коробке передач путем сочетания куртограммы и независимого анализа компонентов

Аннотация: Анализ огибающей является популярным инструментом выявления зарождающихся неисправностей подшипников качения (REB) и зубчатых колес. Однако в некоторых суровых условиях, когда в коробке передач одновременно присутствует более одной неисправности РЭБ и шестерен. В общем, только характерные частоты более сильной вибрации могут быть четко выявлены, а другие могут быть пропущены при обычном анализе огибающей. Для решения этой проблемы в данной статье предлагается схема обнаружения зарождающихся неисправностей, сочетающая куртограмму и анализ независимых компонентов (ICA) для диагностики неисправностей коробки передач. В предлагаемой схеме многоканальные колебания сначала приобретаются от редуктора синхронно. Впоследствии огибающие вибрации из каждого канала извлекаются с помощью нового алгоритма быстрой куртограммы. Затем для разделения конвертов используется алгоритм анализа независимых компонентов. В результате получаются независимые компоненты огибающей, соответствующие разным источникам. Наконец, характерные частоты зарождающихся неисправностей подшипников качения и/или шестерен в коробке передач могут быть четко представлены на огибающих спектральных графиках.

Однако в некоторых суровых условиях, когда в коробке передач одновременно присутствует более одной неисправности РЭБ и шестерен. В общем, только характерные частоты более сильной вибрации могут быть четко выявлены, а другие могут быть пропущены при обычном анализе огибающей. Для решения этой проблемы в данной статье предлагается схема обнаружения зарождающихся неисправностей, сочетающая куртограмму и анализ независимых компонентов (ICA) для диагностики неисправностей коробки передач. В предлагаемой схеме многоканальные колебания сначала приобретаются от редуктора синхронно. Впоследствии огибающие вибрации из каждого канала извлекаются с помощью нового алгоритма быстрой куртограммы. Затем для разделения конвертов используется алгоритм анализа независимых компонентов. В результате получаются независимые компоненты огибающей, соответствующие разным источникам. Наконец, характерные частоты зарождающихся неисправностей подшипников качения и/или шестерен в коробке передач могут быть четко представлены на огибающих спектральных графиках. Эксперимент на испытательном стенде редуктора, который имеет как неисправность REB, так и неисправность шестерни, проводится для сравнения обычной схемы анализа огибающей и предложенной схемы. Результаты испытаний показывают, что предложенная схема более эффективна для выявления зарождающихся неисправностей РЭП и шестерен, одновременно существующих в коробке передач.

Эксперимент на испытательном стенде редуктора, который имеет как неисправность REB, так и неисправность шестерни, проводится для сравнения обычной схемы анализа огибающей и предложенной схемы. Результаты испытаний показывают, что предложенная схема более эффективна для выявления зарождающихся неисправностей РЭП и шестерен, одновременно существующих в коробке передач.

309

Исследование и реализация информационных технологий качества автомобильных передач Интернета вещей на основе прослеживаемости

Резюме: Это исследование в основном основано на характеристике автомобильного модульного производства, предложенной для отслеживания серийного производства модулей; взаимосвязь деталей и построение информационной системы заказа модели системы внутренней и внешней прослеживаемости; используя массовую матрицу и теорию списка партий, исследуйте два вышеупомянутых вида теории проектирования схемы прослеживаемости качества на основе распределенной системы управления, а также установите интегрированную модель приложения и поставщиков сетевых технологий для деталей; отслеживание в сочетании назад и реализовать цель партий контроля качества продукции заранее и дефекты продукции. Благодаря исследованию теории ссылок на использование технологии Интернета вещей, технологическое внимание исследования сосредоточено на применении метода моделирования IDEF, комплексном использовании мощных инструментов обработки данных Excel и диаграммы Парето в сочетании с меткой RFID. технологии и достичь цели одновременного отслеживания дефектных продуктов и отслеживания партий. Ключевая технология для радиочастотной технологии RFID, метод IDEF и двумерная кодовая идентификация и т. Д.

Благодаря исследованию теории ссылок на использование технологии Интернета вещей, технологическое внимание исследования сосредоточено на применении метода моделирования IDEF, комплексном использовании мощных инструментов обработки данных Excel и диаграммы Парето в сочетании с меткой RFID. технологии и достичь цели одновременного отслеживания дефектных продуктов и отслеживания партий. Ключевая технология для радиочастотной технологии RFID, метод IDEF и двумерная кодовая идентификация и т. Д.

743

Диагностика неисправностей редуктора ветровой турбины на основе теории вейвлетов и спектра демодуляции Гильберта

Аннотация: через механизм сигнала вибрации редуктора и установить соответствующую математическую модель, затем установить метод диагностики неисправностей, основанный на теории вейвлетов и спектре демодуляции Гильберта. Во-первых, пороговое шумоподавление вейвлета может быть использовано для уменьшения шума вибрационного сигнала редуктора. Затем используйте разложение пакета вейвлета, чтобы разложить шумоподавляющий сигнал на другую полосу частот. После этого используйте преобразование Гильберта, чтобы демодулировать полосу частот, в которой сосредоточена мощность. Наконец, извлеките значение характеристики неисправности для диагностики неисправности. Посредством проверки сигнала вибрации с имитацией неисправности метод, результаты показывают, что метод может эффективно извлекать информацию о неисправности редуктора ветровой турбины.

Затем используйте разложение пакета вейвлета, чтобы разложить шумоподавляющий сигнал на другую полосу частот. После этого используйте преобразование Гильберта, чтобы демодулировать полосу частот, в которой сосредоточена мощность. Наконец, извлеките значение характеристики неисправности для диагностики неисправности. Посредством проверки сигнала вибрации с имитацией неисправности метод, результаты показывают, что метод может эффективно извлекать информацию о неисправности редуктора ветровой турбины.

390

Последние разработки в вибрационной диагностике зубчатых колес и подшипников ленточных конвейеров

Аннотация: Обнаружение локальных повреждений в подшипниках/коробках передач является одной из наиболее интенсивно изучаемых проблем в литературе по мониторингу состояния. Также для механических систем, используемых в горнодобывающей промышленности, эта проблема может быть критической из-за кратковременных локальных перегрузок контактирующих поверхностей в зубчатой паре или подшипниках, что часто происходит в процессе эксплуатации. В целом проблема обнаружения локальных повреждений достаточно хорошо освещена в литературе, однако специфические факторы, связанные с горнодобывающей промышленностью, требуют адаптации существующих методов или даже разработки новых подходов. В статье кратко упоминаются некоторые из наиболее многообещающих технологий в контексте горнодобывающего оборудования. Ключевыми проблемами, выявленными для майнинговых машин, являются: работа в условиях изменяющейся во времени нагрузки/скорости, наличие изменяющегося во времени отношения сигнал/шум и негауссовского шума (импульсы, которые появляются случайно, случайным образом, не с ожидаемым циклом или циклически, но с разными значениями). цикл, связанный с другим повреждением). Все эти ситуации побудили нас найти новое решение. Документ можно рассматривать как краткий обзор последних достижений в области, а не всестороннее, целостное описание проблемы.

В целом проблема обнаружения локальных повреждений достаточно хорошо освещена в литературе, однако специфические факторы, связанные с горнодобывающей промышленностью, требуют адаптации существующих методов или даже разработки новых подходов. В статье кратко упоминаются некоторые из наиболее многообещающих технологий в контексте горнодобывающего оборудования. Ключевыми проблемами, выявленными для майнинговых машин, являются: работа в условиях изменяющейся во времени нагрузки/скорости, наличие изменяющегося во времени отношения сигнал/шум и негауссовского шума (импульсы, которые появляются случайно, случайным образом, не с ожидаемым циклом или циклически, но с разными значениями). цикл, связанный с другим повреждением). Все эти ситуации побудили нас найти новое решение. Документ можно рассматривать как краткий обзор последних достижений в области, а не всестороннее, целостное описание проблемы.

171

Динамический анализ винтовой зубчатой передачи ветроустановки на гибкой опоре

Аннотация: Обсуждается влияние гибкой опоры башни на систему косозубых передач ветряных турбин. С помощью скоростно-комбинированного метода была построена модель случайной скорости ветра и получена ветровая нагрузка. Модель винтовой зубчатой передачи ветряной турбины была построена под гибкой опорой башни. Реакции виброперемещения каждого вала моделировались и сравнивались с реакцией на жесткую опору. Результаты показывают, что амплитуда вибрационных перемещений под гибкой опорой, как правило, выше и ближе к фактическим рабочим условиям, и для динамического анализа необходимо учитывать влияние гибкой опоры башни на систему.

С помощью скоростно-комбинированного метода была построена модель случайной скорости ветра и получена ветровая нагрузка. Модель винтовой зубчатой передачи ветряной турбины была построена под гибкой опорой башни. Реакции виброперемещения каждого вала моделировались и сравнивались с реакцией на жесткую опору. Результаты показывают, что амплитуда вибрационных перемещений под гибкой опорой, как правило, выше и ближе к фактическим рабочим условиям, и для динамического анализа необходимо учитывать влияние гибкой опоры башни на систему.

320

Исследование метода переменного веса для оценки нечеткого состояния редуктора

Аннотация: Основываясь на коробке передач как объекте исследования, мы обсудили проблему: как подтвердить вес каждой детали при оценке состояния коробки передач методом нечеткой комплексной оценки. В отличие от основной проблемы аналитического иерархического процесса (AHP) с фиксированным весом, которая игнорирует степень неисправности каждой детали в процессе оценки, предлагается метод переменного веса, основанный на степени вклада степени неисправности. А для известной коробки передач вес каждой части во всей оценке коробки передач подтверждается AHP и методом переменного веса соответственно. Сравнение двух результатов оценки показывает, что результат, полученный методом переменного веса, более близок к реальному состоянию редуктора, поэтому этот метод является более точным. Более того, этот метод очень прост и может быть использован в реальном проекте.

А для известной коробки передач вес каждой части во всей оценке коробки передач подтверждается AHP и методом переменного веса соответственно. Сравнение двух результатов оценки показывает, что результат, полученный методом переменного веса, более близок к реальному состоянию редуктора, поэтому этот метод является более точным. Более того, этот метод очень прост и может быть использован в реальном проекте.

885

Проектирование и анализ двухступенчатого редуктора

Связанные ресурсы: шестерни

Проектирование и анализ двухступенчатого редуктора

Разработка и проектирование редукторов

Анализ двухступенчатого проектирования машин 9002 Ступенчатый редуктор

V.Pranay Deepak Reddy

Таласила Пранай Наг

Кафедра машиностроения

VNR Vignana Jyothi Institute of Engineering Technology

Открыто Проектирование и анализ двухступенчатого редуктора

Требуется бесплатное членство

Abstract:

Вездеход — это внедорожник, способный передвигаться по любой местности.

без каких-либо затруднений. Эти транспортные средства рассчитаны на любые экстремальные нагрузки, воздействующие на

во время движения по бездорожью. Вездеходы оснащены большими шинами с канавками для лучшей проходимости.

тяга на скользкой местности, высокий дорожный просвет для обхода препятствий и, как правило, конструкция с

высокий крутящий момент, а не скорость. По сравнению с коммерческими автомобилями, эти автомобили спроектированы