Содержание

Принцип работы дизельного двигателя

Дизельный двигатель – двигатель внутреннего сгорания, изобретенный Рудольфом Дизелем в 1897 году. Устройство дизельного двигателя тех лет позволяло использовать в качестве топлива нефть, рапсовое масло, и твердые виды горючих веществ. Например, каменноугольную пыль.

Принцип работы дизельного двигателя современности не изменился. Однако моторы стали более технологичными и требовательными к качеству топлива. Сегодня в дизелях используется только высококачественное ДТ.

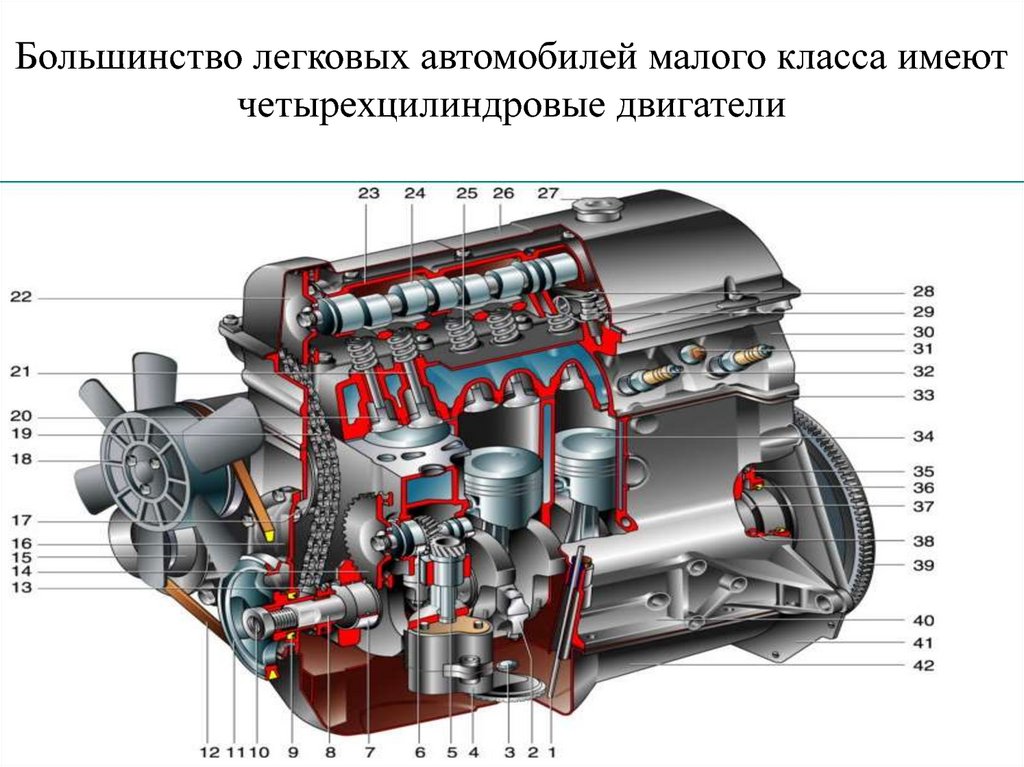

Моторы дизельного типа отличаются топливной экономичностью и хорошей тягой при низких оборотах коленвала, поэтому получили широкое распространение на грузовых автомобилях, кораблях и поездах.

С момента решения проблемы высоких скоростей (старые дизели при частом использовании на высоких скоростях быстро выходили из строя) рассматриваемые моторы стали часто устанавливаться на легковые авто. Дизели, предназначенные для скоростной езды, получили систему турбонаддува.

Содержание

- Принцип работы двигателя Дизеля

- Как устроен дизельный двигатель

- Плюсы и минусы дизельного мотора

- Дизельный двигатель с турбонаддувом

- Турбояма

- Интеркуллер

Принцип работы двигателя Дизеля

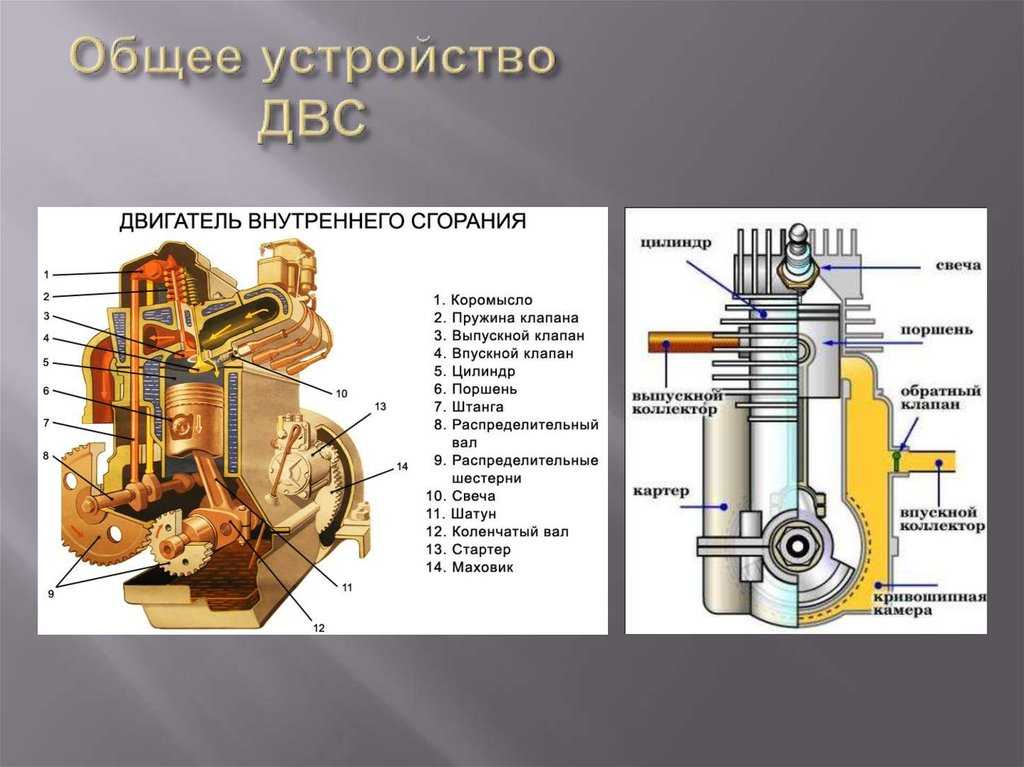

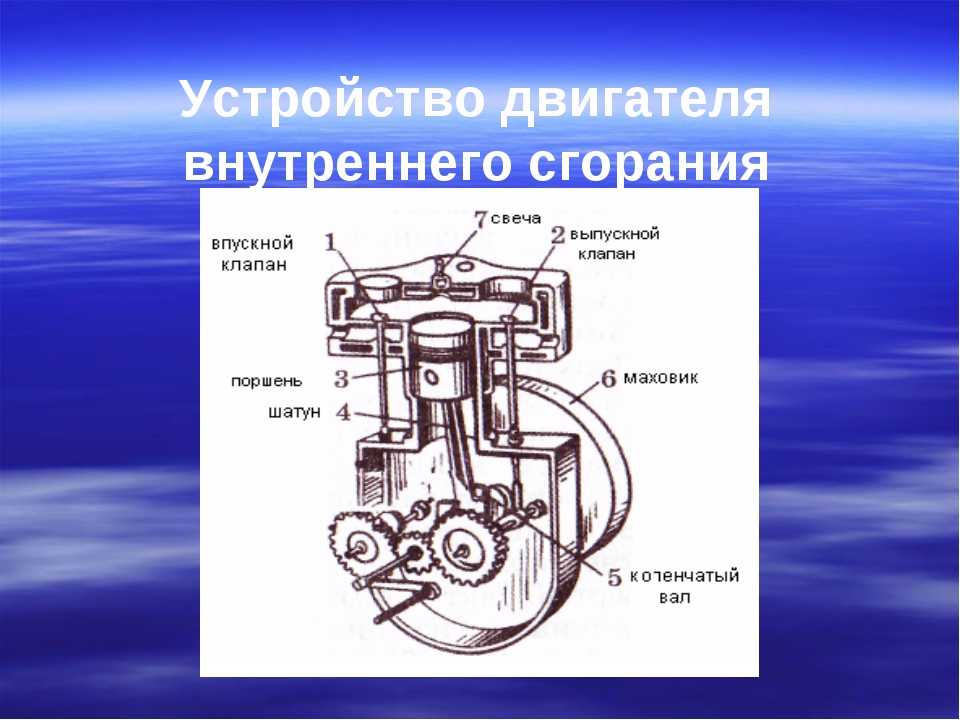

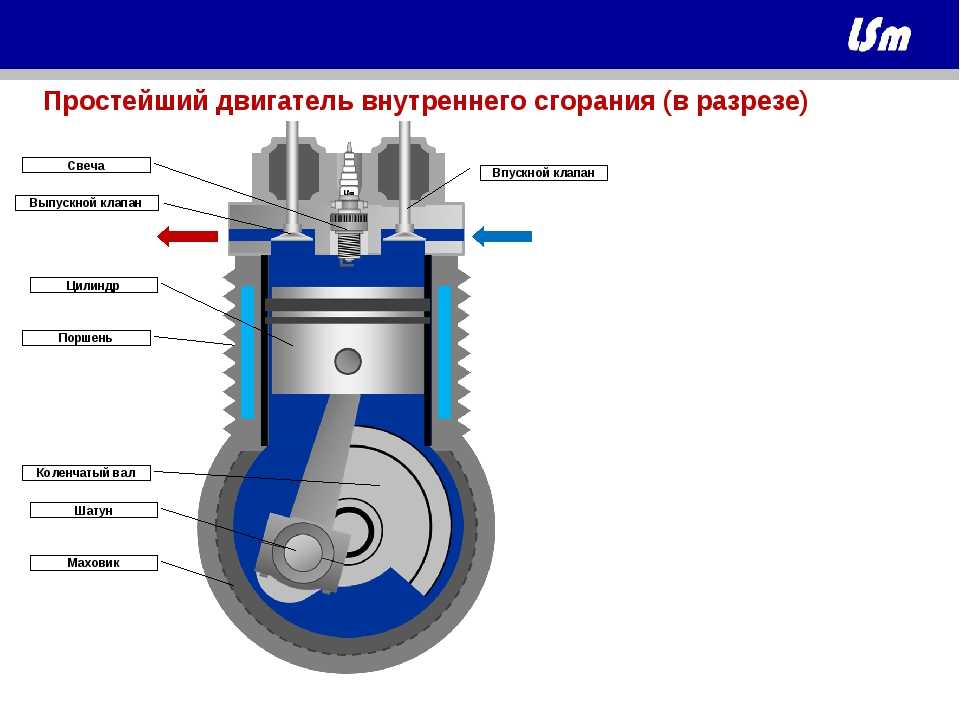

Принцип действия мотора дизельного типа отличается от бензиновых моторов. Здесь отсутствуют свечи зажигания, а топливо подается в цилиндры отдельно от воздуха.

Цикл работы такого силового агрегата можно представить в следующем виде:

- в камеру сгорания дизеля подается порция воздуха;

- поршень поднимается, сжимая воздух;

- от сжатия воздух нагревается до температуры около 800˚C;

- в цилиндр впрыскивается топливо;

- ДТ воспламеняется, что приводит к опусканию поршня и выполнению рабочего хода;

- продукты горения удаляются с помощью продувки через выпускные окна.

От того, как работает дизельный двигатель, зависит его экономичность. В исправном агрегате используется бедная смесь, что позволяет сэкономить количество топлива в баке.

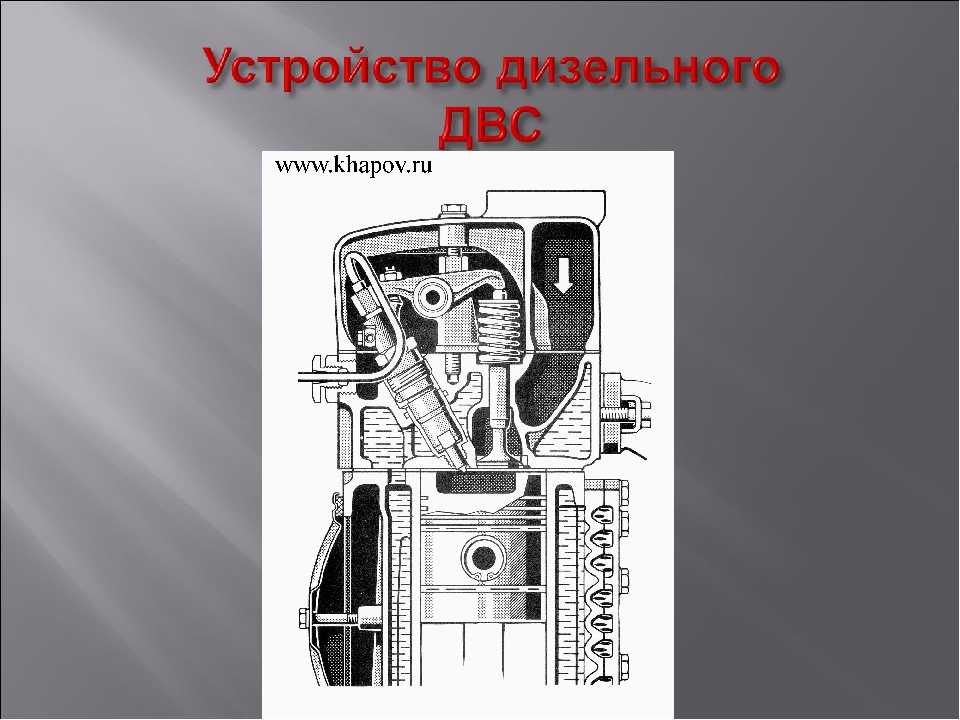

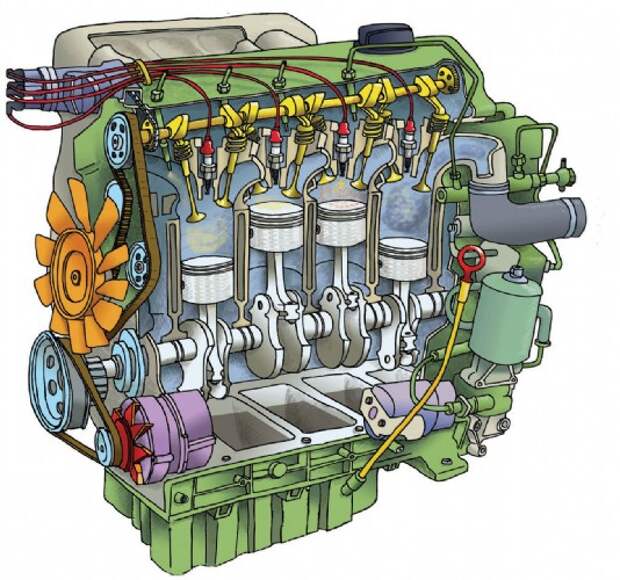

Как устроен дизельный двигатель

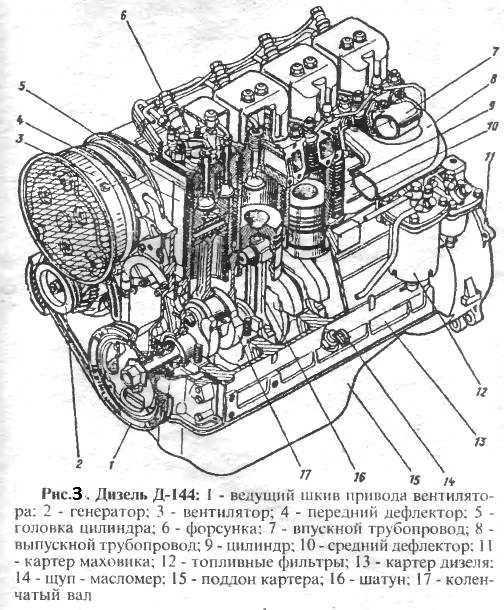

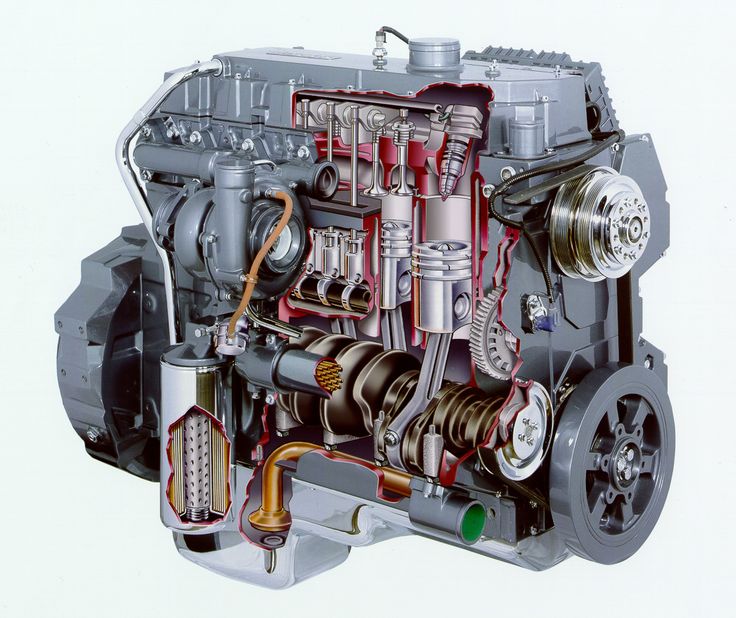

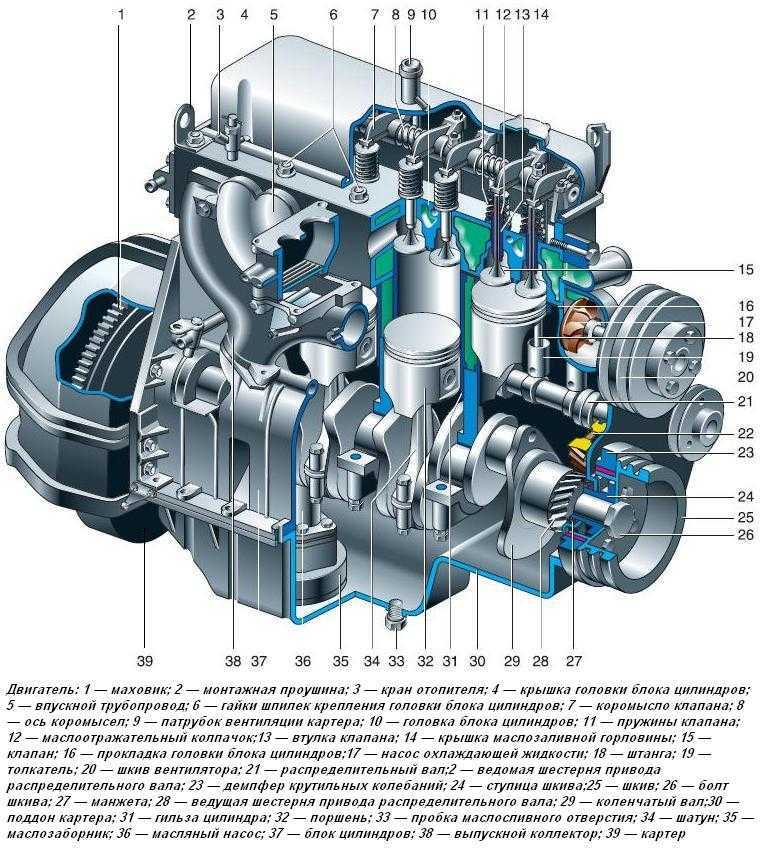

Основным отличием конструкции дизеля от бензиновых моторов является наличие топливного насоса высокого давления, дизельных форсунок и отсутствие свечей зажигания.

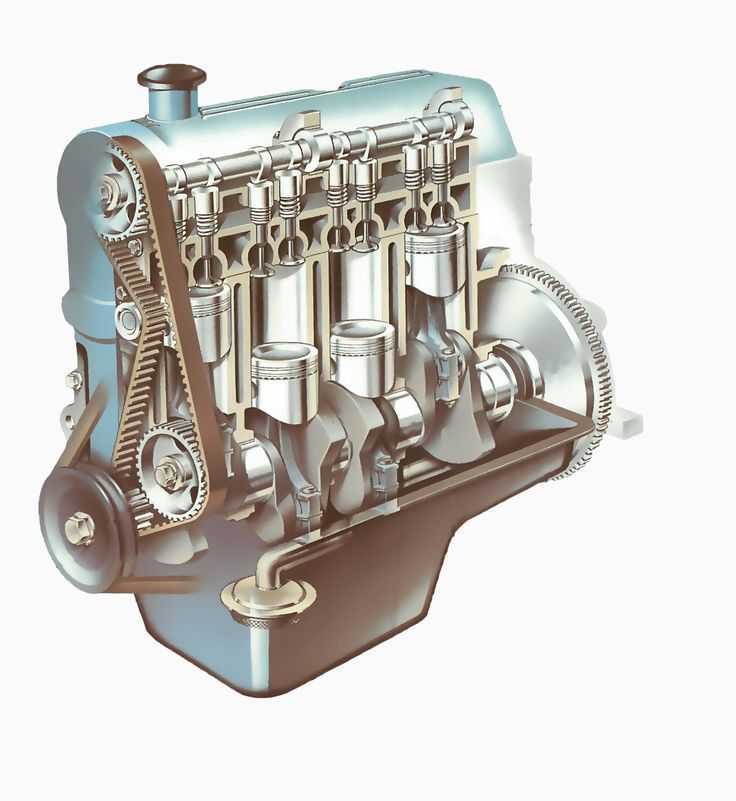

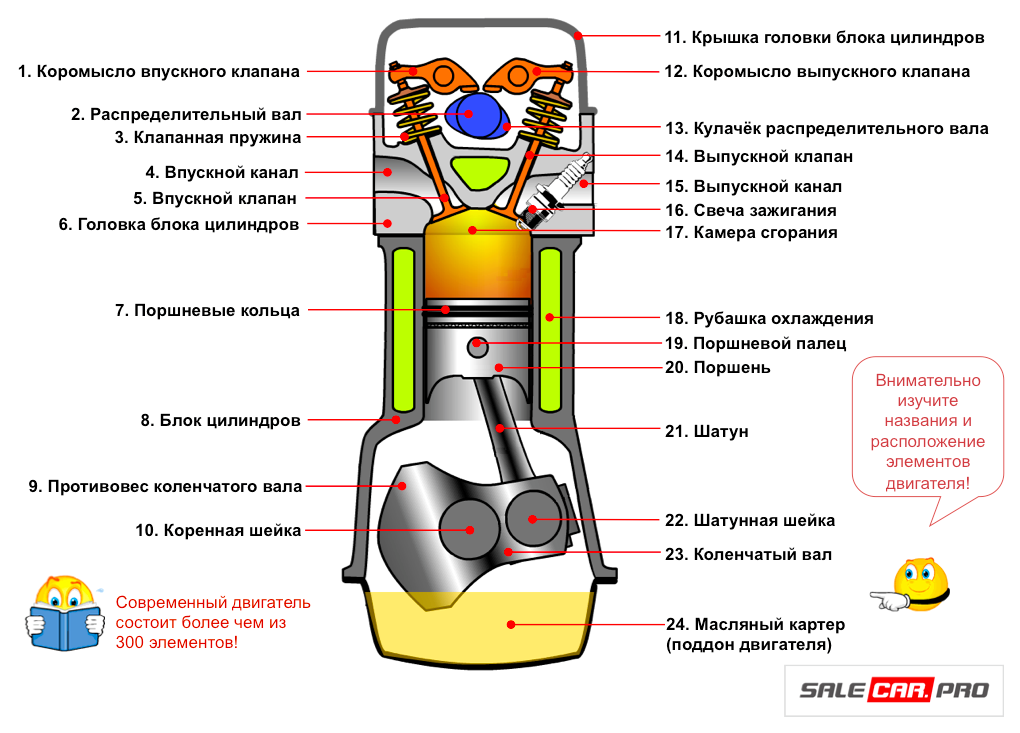

Общее устройство этих двух разновидностей силового агрегата не различается. И в том, и в другом имеются коленчатый вал, шатуны, поршни. При этом у дизельного мотора все элементы усилены, так как нагрузки на них более высокие.

На заметку: некоторые движки дизельного типа имеют свечи накаливания, которые ошибочно принимаются автолюбителями за аналог свечей зажигания. На самом деле, это не так. Свечи накаливания используются для нагрева воздуха в цилиндрах в мороз.

При этом дизель легче заводится. Свечи зажигания в бензиновых моторах применяются для воспламенения топливовоздушной смеси в процессе работы двигателя.

Систему впрыска на дизелях делают прямой, когда топливо поступает непосредственно в камеру, или непрямой, когда воспламенение происходит в предкамере (вихревая камера, фор-камера). Это небольшая полость над камерой сгорания, с одним или несколькими отверстиями, через которые туда поступает воздух.

Такая система способствует лучшему смесеобразованию, равномерному нарастанию давления в цилиндрах. Зачастую именно в вихревых камерах применяются калильные свечи, призванные облегчить холодный пуск. При повороте замка зажигания, автоматически запускается процесс нагрева свечей.

Плюсы и минусы дизельного мотора

Как и любой другой тип силового агрегата, дизельный мотор имеет положительные и отрицательные черты. К «плюсам» современного дизеля относят:

К «плюсам» современного дизеля относят:

- экономичность;

- хорошую тягу в широком диапазоне оборотов;

- больший, чем у бензинового аналога, ресурс;

- меньшее количество вредных выбросов.

Дизель не лишен и недостатков:

- моторы, не оснащенные свечами накаливания, плохо заводятся в мороз;

- дизель дороже и сложнее в обслуживании;

- высокие требования к качеству и своевременности обслуживания;

- высокие требования к качеству расходных материалов;

- большая, чем у бензиновых движков, шумность работы.

Дизельный двигатель с турбонаддувом

Принцип работы турбины на дизельном двигателе практически не отличается от такового на бензиновых моторах. Суть заключается в нагнетании в цилиндры дополнительного воздуха, что закономерно увеличивает количество поступающего топлива. За счет этого отмечается серьезный прирост мощности мотора.

Устройство турбины дизельного двигателя также не имеет существенных отличий от бензинового аналога. Устройство состоит из двух крыльчаток, жестко связанных между собой, и корпуса, внешне напоминающего улитку. На корпусе турбокомпрессоров имеется 2 входных и 2 выходных отверстия. Одна часть механизма встраивается в выпускной коллектор, вторая во впускной.

Устройство состоит из двух крыльчаток, жестко связанных между собой, и корпуса, внешне напоминающего улитку. На корпусе турбокомпрессоров имеется 2 входных и 2 выходных отверстия. Одна часть механизма встраивается в выпускной коллектор, вторая во впускной.

Схема работы проста: газы, выходящие из работающего мотора, раскручивают первую крыльчатку, которая вращает вторую. Вторая крыльчатка, вмонтированная во впускной коллектор, нагнетает атмосферный воздух в цилиндры. Увеличение подачи воздуха приводит к увеличению подачи топлива и росту мощности. Это позволяет мотору быстрее набирать скорость даже на низких оборотах.

Турбояма

В процессе работы турбина может совершать до 200 тысяч оборотов в минуту. Раскрутить ее до необходимой скорости вращения моментально невозможно. Это приводит к появлению т.н. турбоямы, когда с момента нажатия на педаль газа до начала интенсивного разгона проходит некоторое время (1-2 секунды).

Проблема решается доработкой турбинного механизма и установкой нескольких крыльчаток разного размера. При этом маленькие крыльчатки раскручиваются моментально, после чего их догоняют элементы большого размера. Такой подход позволяет практически полностью ликвидировать турбояму.

Также производятся турбины с изменяемой геометрией, VNT (Variable Nozzle Turbine), призванные решать те же проблемы. В настоящий момент существует большое количество модификаций подобного типа турбин. Коррекция геометрии успешно справляется и с обратной ситуацией, когда оборотов и воздуха становится слишком много и необходимо притормозить обороты крыльчатки.

Интеркуллер

Было замечено, что если при смесеобразовании используется холодный воздух, КПД двигателя увеличивается до 20%. Это открытие привело к появлению интеркуллера – дополнительного элемента турбин, повышающего эффективность работы.

После всасывания воздуха он проходит через радиатор, и в охлажденном состоянии попадает во впускной коллектор. Мы уже публиковали статью, в которой можно подробно ознакомиться со схемой работы интеркуллера.

Мы уже публиковали статью, в которой можно подробно ознакомиться со схемой работы интеркуллера.

За турбиной современного автомобиля необходимо должным образом ухаживать. Механизм крайне чувствителен к качеству моторного масла и перегреву. Поэтому смазочный материал рекомендуется менять не реже, чем через 5-7 тысяч километров пробега.

Кроме того, после остановки машины следует оставлять ДВС включенным на 1-2 минуты. Это позволяет турбине остыть (при резком прекращении циркуляции масла она перегревается). К сожалению, даже при грамотной эксплуатации ресурс компрессора редко превышает 150 тысяч километров.

На заметку: оптимальным решением проблемы перегрева турбины на дизельных моторах является установка турботаймера. Устройство оставляет двигатель запущенным на протяжении необходимого времени после выключения зажигания. После окончания необходимого периода электроника сама выключает силовой агрегат.

Строение и принцип действия дизельного двигателя делают его незаменимым агрегатом на тяжелом транспорте, которому необходима хорошая тяга «на низах». Современные дизели с равным успехом работают и в легковых автомобилях, главное требование к которым: приемистость и время набора скорости.

Современные дизели с равным успехом работают и в легковых автомобилях, главное требование к которым: приемистость и время набора скорости.

Сложный уход за дизелем компенсируется долговечностью, экономичностью и надежностью в любых ситуациях.

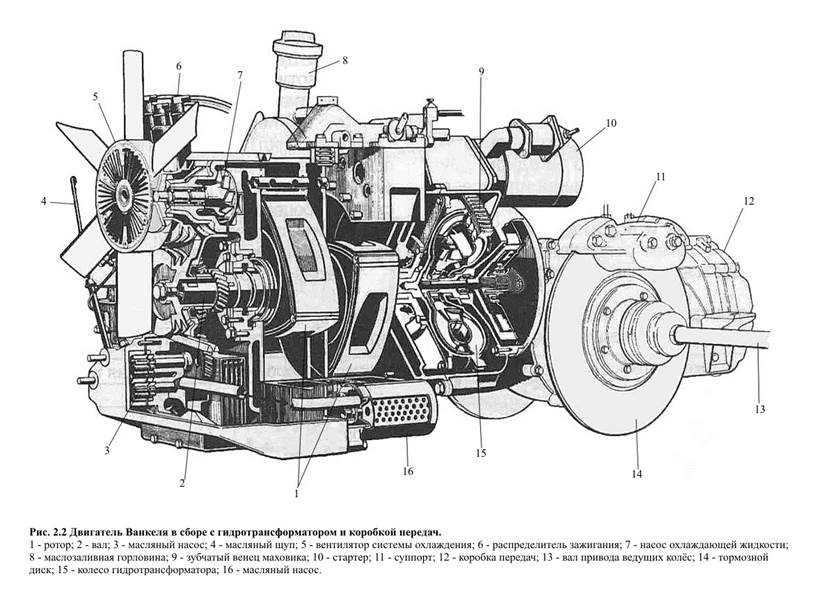

Устройство двигателя дизельного вилочного погрузчика

На вилочном погрузчике может стоять любой вид двигателя, кроме атомного. Технику выпускают с газобензиновыми, бензиновыми, газовыми, дизельными и электрическими двигателями. У каждого из них свои преимущества и недостатки. Здесь мы рассмотрим устройство и принцип работы дизельного двигателя вилочного погрузчика.

Как устроен двигатель

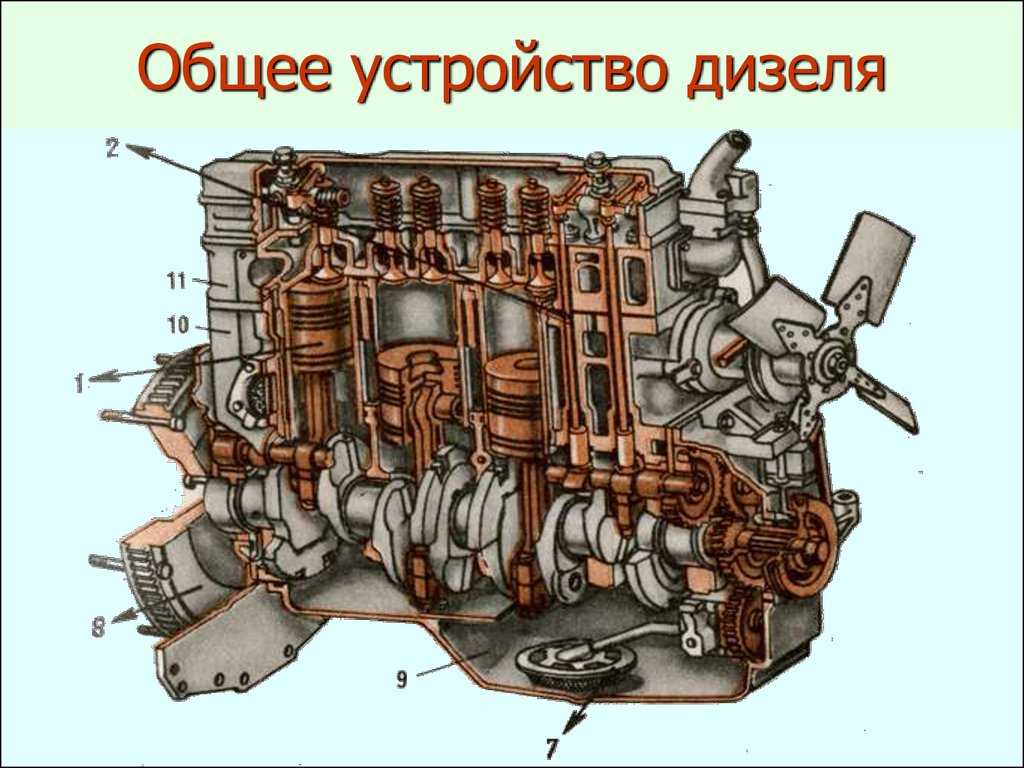

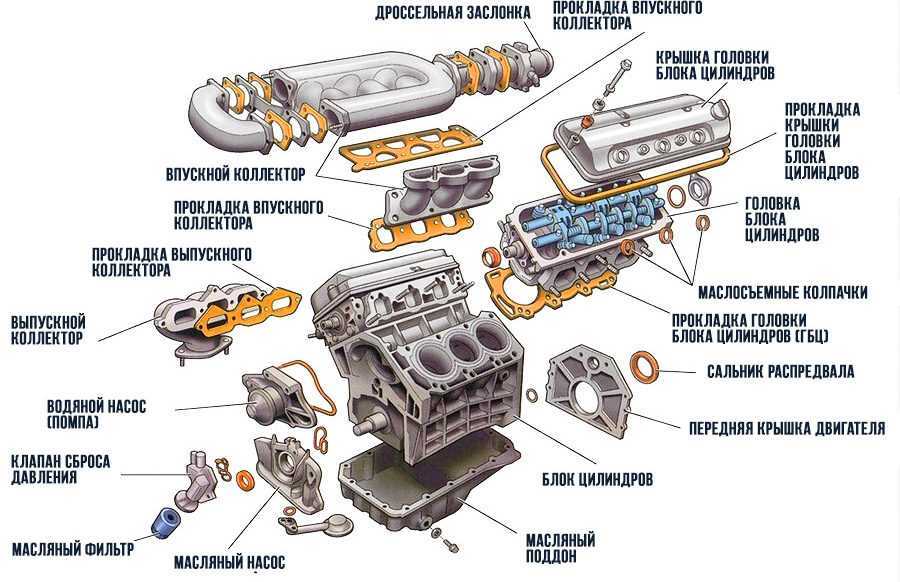

Дизельный двигатель – это совокупность нескольких систем, которые не смогут работать друг без друга. Вот они:

-

Топливная система

Включает в себя механизмы, которые помогают подавать топливо в нужное место, в нужный момент и в необходимом количестве. Сюда входит топливный насос, форсунки, магистрали и фильтр.

Сюда входит топливный насос, форсунки, магистрали и фильтр.

-

Система охлаждения

Топливо, которое сжигается в камерах сгорания, выбрасывает огромное количество тепловой энергии, нагревая все части двигателя. Множество деталей внутри заведённого агрегата подвергаются интенсивному трению. Чтобы мотор при этом не нагревался выше определённой температуры, для его охлаждения используется встроенная система. В дизельных погрузчиках она чаще всего жидкостная и содержит в себе следующие элементы: радиатор, расширительный бачок, вентилятор, термостат, помпа (насос) и патрубки.

Данный механизм отвечает за подачу горючей смеси в нужном количестве в цилиндры и отвод выхлопных газов из системы. Механизм состоит из клапанов и валов и их приводов.

Это система, преобразующая энергию топлива в механическую энергию. Поршень под воздействием энергии топлива толкает вал, на котором он закреплён, а вал возвращает поршни в исходное положение. Состоит система из блока и головки цилиндров, поршней, шатунов, коленчатого вала и маховика.

Состоит система из блока и головки цилиндров, поршней, шатунов, коленчатого вала и маховика.

-

Система смазки

Снижает внутри двигателя силу трения, тем самым охлаждая двигатель. Смазывает все трущиеся детали, не давая им перегреваться. Основные составляющие – масляный насос и масляный фильтр.

Как работает двигатель дизельного погрузчика

В двигателях на дизельном топливе в цилиндры сначала впускается воздух, который сжимается до тех пор, пока его температура не достигнет 700-800 оС. Топливный насос высокого давления закачивает топливо к форсункам. После этого форсунки впрыскивают порцию дизельного топлива в камеру со сжатым воздухом. Смесь моментально воспламеняется, что приводит к нагнетанию огромного давления в цилиндре.

Давление от горящей смеси начинает толкать одну группу поршней вниз, тем самым раскручивая вал. Вал, в свою очередь, поднимает вверх другую группу поршней, которые на следующем этапе пойдут обратно под давлением от взрыва топливной смеси. Всё это происходит очень быстро. Вал раскручивает маховик, который отдаёт механическую энергию в распределительную коробку и дальше по трансмиссии.

Всё это происходит очень быстро. Вал раскручивает маховик, который отдаёт механическую энергию в распределительную коробку и дальше по трансмиссии.

Дизельные двигатели выполнены из более надёжных материалов, чем газовые или бензиновые. Это связано с тем, что внутри них создаётся давление гораздо большее, чем в агрегатах на других видах топлива. Погрузчики с дизельным приводом гораздо мощнее любых других, поэтому используются там, где необходима более высокая грузоподъёмность, выносливость и проходимость: например, объекты строительства и речные порты.

Расход топлива у дизельных двигателей ниже, чем у бензиновых. Но и у них есть свои недостатки: трудно заводятся в морозы, высокий уровень шума, более токсичные выхлопные газы по сравнению с другими двигателями и дорогое обслуживание.

Дизельные погрузчики используются там, где у газобензиновых или электрических не хватает сил справится с нагрузкой, поэтому двигатели на этом виде топлива пока что незаменимы.

Темы этой статьи:

Дизельные погрузчики

Двигатель

Опубликовано: 17 марта 2021

Читайте также:

- Дизельный вилочный погрузчик Toyota 8FD30.

Техника, адаптированная к тяжелым климатическим условиям

Техника, адаптированная к тяжелым климатическим условиям

- Единый распределительный центр китайской погрузочной техники JAC в России

- Тяговые аккумуляторные батареи от российского производителя. Timberg

- Гелевые тяговые аккумуляторы. Устройство и зарядка

- Jungheinrich автоматизирует производственную логистику для завода двигателей Audi в Венгрии

- Гидравлические тележки для перевозки рулонов. В чём их отличие от привычной рохли?

- Проваливание педали тормозной системы вилочного погрузчика. Причины и способы устранения

- Вилочные погрузчики в лизинг.

Условия продажи техники

Условия продажи техники

- Датская логистическая компания DSV совместно с Jungheinrich строит автоматизированный логистический центр в Норвегии

- Дизельный погрузчик LIUGONG CPC(D)20. Складская техника от ведущего китайского производителя

Поделиться:

-

Разместить статью

-

Стать автором

-

Предложить тему

Дизельные двигатели

Дизельные двигатели

Ханну Яаскеляйнен, Магди К. Хайр

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

- Ранняя история дизельного двигателя

Abstract : Дизельный двигатель, изобретенный в конце 19 го века доктором Рудольфом Дизелем, является наиболее энергоэффективной силовой установкой среди всех известных сегодня типов двигателей внутреннего сгорания. Такой высокий КПД обеспечивает хорошую экономию топлива и низкий уровень выбросов парниковых газов. Другие характеристики дизеля, которые не были сравнимы с конкурирующими машинами для преобразования энергии, включают долговечность, надежность и топливную безопасность. К недостаткам дизелей относятся шум, низкая удельная выходная мощность, выбросы NOx и твердых частиц, а также высокая стоимость.

Такой высокий КПД обеспечивает хорошую экономию топлива и низкий уровень выбросов парниковых газов. Другие характеристики дизеля, которые не были сравнимы с конкурирующими машинами для преобразования энергии, включают долговечность, надежность и топливную безопасность. К недостаткам дизелей относятся шум, низкая удельная выходная мощность, выбросы NOx и твердых частиц, а также высокая стоимость.

- Что такое дизельный двигатель?

- Типы дизельных двигателей

- Эффективность и выбросы парниковых газов

- Характеристики дизельных двигателей

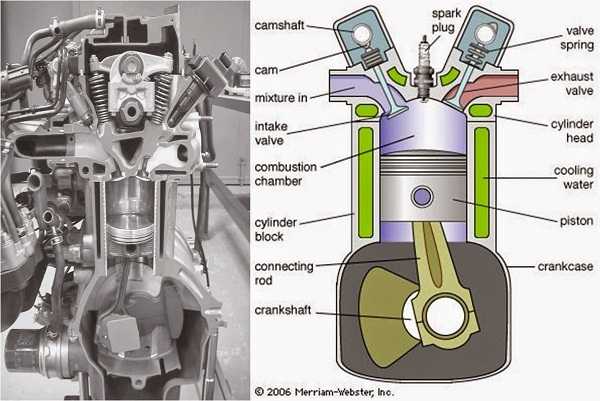

В большинстве современных дизельных двигателей используется обычное расположение цилиндров и поршней, приводимое в действие кривошипно-шатунным механизмом, характерным для других двигателей внутреннего сгорания, таких как бензиновый двигатель. Учитывая этот базовый механизм, между базовой структурой дизельных и бензиновых двигателей очень мало различий.

Концептуально дизельные двигатели работают, сжимая воздух до высокого давления/температуры, а затем впрыскивая небольшое количество топлива в этот горячий сжатый воздух. Высокая температура вызывает испарение небольшого количества сильно распыленного впрыскиваемого топлива. Смешиваясь с горячим окружающим воздухом в камере сгорания, испаряющееся топливо достигает температуры самовоспламенения и сгорает, высвобождая энергию, запасенную в этом топливе [391] .

Высокая температура вызывает испарение небольшого количества сильно распыленного впрыскиваемого топлива. Смешиваясь с горячим окружающим воздухом в камере сгорания, испаряющееся топливо достигает температуры самовоспламенения и сгорает, высвобождая энергию, запасенную в этом топливе [391] .

Определение дизельного двигателя развивалось с годами. Например, в начале 20 -го -го века было проведено различие между «настоящим дизельным двигателем» и двигателем, который разделял некоторые аспекты дизельного цикла, но не охватывал все аспекты, считавшиеся частью дизельного цикла, как это предполагалось. Одним из первых определений «настоящего дизельного двигателя» является наличие следующих характеристик [2959] :

- Сжатие, достаточное для создания температуры, необходимой для самовозгорания топлива.

- Впрыск топлива струей сжатого воздуха.

- Максимальное давление цикла (достигаемое при сгорании), не превышающее значительно давление сжатия, т.

е. отсутствие выраженного взрывного эффекта.

е. отсутствие выраженного взрывного эффекта.

В то время как первый пункт вышеперечисленных характеристик соответствует современному дизельному двигателю, последние два — нет. В течение 1920-х и 1930-х годов две другие характеристики утратили свое значение.

Впрыск топлива на твердом топливе начал появляться примерно в 1910 году, но только в конце 19 века.20-х годов, что он начал быстро получать признание. Интересно отметить, что сам Дизель выбрал впрыск воздушной струи скорее по необходимости, чем по собственному желанию. Дизель предусмотрел топливную систему с твердым впрыском, а не систему воздушного дутья.

Дизель довольно строго придерживался режима сгорания при постоянном давлении, пункт 3. Однако это было возможно только в больших относительно тихоходных дизельных двигателях, которые были распространены до 1920-х годов. В небольших высокоскоростных двигателях, появившихся в 19 в.20-х годов практические соображения означали, что сгорание было ближе к процессу постоянного объема, как в цикле Отто, а не к постоянному давлению, как в цикле Дизеля.

Краткий обзор ранней истории дизельного двигателя обсуждается в другом месте.

###

Компоненты дизельного двигателя и их функциональное применение

- 20 февраля 2018 г.

Как правило, двигатели преобразуют тепловую энергию в механическую путем подачи газа на узел поршня и коленчатого вала. Количество энергии зависит от скорости вращения коленчатых валов согласно спецификации. Двигатель внутреннего сгорания (ДВС) более эффективен, чем паровой двигатель, потому что ДВС прост в запуске и выключении. ДВС широко используется в сфере транспорта.

Важными компонентами двигателей внутреннего сгорания являются:

-

1. Топливная система

-

2. Система смазки

-

3. Система впуска воздуха

-

4. Выхлопная система

-

5. Система охлаждения

10048 9004 1. Топливная система

В двигателе топливо достигает отверстия цилиндра по следующему пути:

Топливный бак -> Водоотделитель -> Питающий насос -> Фильтр -> ТНВД -> Форсунка-форсунка -> Цилиндр

- Топливный бак предназначен для хранения топлива.

Как правило, изготавливается из листового металла. В большинстве топливных баков есть указатель уровня топлива и сливная пробка для слива топлива.

Как правило, изготавливается из листового металла. В большинстве топливных баков есть указатель уровня топлива и сливная пробка для слива топлива.

- Водоотделитель используется для отделения грязи и воды от топлива.

- Питающий насос используется для подачи топлива к фильтру и ТНВД.

- Топливная система должна создавать давление топлива, чтобы открыть форсунку. Давление, необходимое для впрыска топлива в камеру сгорания, чтобы компенсировать давление сжатия, обычно составляет от 350 до 450 фунтов на квадратный дюйм. Эту работу в основном выполняет ТНВД.

- Форсунка впрыскивает топливо в камеру сгорания. Форсунка распыляет топливо, т. е. дробит топливо на мелкие частицы. Топливо должно быть распылено при попадании в камеру сгорания. Распыление происходит при давлении от 1500 до 4000 фунтов на квадратный дюйм.

2. Система смазки

Различные цели смазки включают:

- Уменьшает износ и предотвращает заедание трущихся поверхностей

- Уменьшает мощность, необходимую для преодоления сопротивления трения

- Отводит тепло от поршня и других деталей

- Разделяет поршневые кольца и цилиндры

- Удаляет посторонние материалы из двигателя

В этой системе детали двигателя смазываются под давлением. Масло хранится в масляном картере, откуда масляный насос забирает масло через сетчатый фильтр и подает его через фильтр в главную галерею. Из главной галереи масло поступает к коренным подшипникам. После смазки коренных подшипников часть масла попадает обратно в картер, часть разбрызгивается на стенки цилиндров, а оставшееся масло через отверстие попадает в шатунную шейку. От шатунной шейки масло поступает к поршневому пальцу через отверстие в шейке шатуна, где оно смазывает поршневые кольца. Для смазки распределительных валов и зубчатых передач масло подается по отдельной масляной магистрали из масляной галереи. Толкатели клапанов смазываются путем соединения основного масляного канала с направляющими поверхностями толкателей через просверленные отверстия. Наш курс обзора экзамена по механике FE подробно объясняет основные концепции и функциональное применение деталей машиностроительного оборудования.

Масло хранится в масляном картере, откуда масляный насос забирает масло через сетчатый фильтр и подает его через фильтр в главную галерею. Из главной галереи масло поступает к коренным подшипникам. После смазки коренных подшипников часть масла попадает обратно в картер, часть разбрызгивается на стенки цилиндров, а оставшееся масло через отверстие попадает в шатунную шейку. От шатунной шейки масло поступает к поршневому пальцу через отверстие в шейке шатуна, где оно смазывает поршневые кольца. Для смазки распределительных валов и зубчатых передач масло подается по отдельной масляной магистрали из масляной галереи. Толкатели клапанов смазываются путем соединения основного масляного канала с направляющими поверхностями толкателей через просверленные отверстия. Наш курс обзора экзамена по механике FE подробно объясняет основные концепции и функциональное применение деталей машиностроительного оборудования.

Масляный радиатор

Масляный радиатор используется для охлаждения смазочного масла. Более высокие температуры снижают вязкость масла, что приводит к образованию вредной масляной пленки между движущимися частями. Для устранения этого используется масляный радиатор двигателя.

Более высокие температуры снижают вязкость масла, что приводит к образованию вредной масляной пленки между движущимися частями. Для устранения этого используется масляный радиатор двигателя.

3. Система впуска

Воздух поступает в отверстие цилиндра по следующему пути:

Воздухоочиститель -> Турбокомпрессор -> Впускной коллектор -> Впускной порт -> Впускной клапан -> Отверстие цилиндра

- Воздухоочиститель представляет собой фильтр, предотвращающий попадание пыли в отверстие цилиндра. Фильтры обычно имеют поры на поверхности, размер которых измеряется микронами. Наименьшее значение в микронах обычно обеспечивает лучшую фильтрацию. Комплект фильтров содержит внешний и предохранительный фильтры в тяжелых дизельных двигателях для лучшей фильтрации.

- Нагнетатель клубней — очень важная часть двигателя, которая сжимает воздух из воздушного фильтра. Турбонагнетатели имеют две крыльчатки, закрепленные на одном валу. Эти рабочие колеса приводятся в действие отработанным воздухом.

Как правило, воздух, всасываемый воздушным фильтром, сжимается перед входом в отверстие цилиндра, что обеспечивает высокую эффективность. Вал будет вращаться со скоростью примерно 100 000 об/мин, что продлит срок службы двигателя.

Как правило, воздух, всасываемый воздушным фильтром, сжимается перед входом в отверстие цилиндра, что обеспечивает высокую эффективность. Вал будет вращаться со скоростью примерно 100 000 об/мин, что продлит срок службы двигателя.

- Впускной коллектор представляет собой трубу, по которой воздух подается от турбонагнетателя к впускному отверстию.

- Впускной клапан — это клапан, пропускающий воздух в отверстие цилиндра. Открытие и закрытие клапана управляется распределительным валом.

4. Выхлопная система

Выхлопные газы проходят в двигателе по следующему пути:

Отверстие цилиндра -> Выпускной клапан -> Выпускной порт -> Выпускной коллектор -> Турбокомпрессор -> Глушитель

- Чтобы уменьшить шум двигателя, выхлоп проходит через глушитель. Выхлопные газы имеют более высокое давление, чем атмосферное; если бы эти газы выбрасывались прямо в атмосферу, раздавался бы громкий неприятный шум, похожий на звук выстрела из ружья.

Глушитель служит для охлаждения выхлопных газов.

Глушитель служит для охлаждения выхлопных газов.

5. Система охлаждения

Существует множество целей охлаждения двигателя, в том числе:

- Поддержание оптимальной температуры для эффективной работы в любых условиях.

- Для предотвращения перегрева и защиты компонентов двигателя, включая цилиндры, головку цилиндров, поршни и клапаны.

- Для сохранения смазывающих свойств масла.

Существует два типа охлаждения:

- Воздушное охлаждение

- Водяное охлаждение

Каждый цилиндр в двигателе окружен водяной рубашкой. Вода в рубашках поглощает тепло от цилиндров. Нагретая вода, проходящая через радиатор, помогает охлаждать воду.

Существует три типа методов водяного охлаждения:

- Прямой или непрямой метод

- Термосифонный метод

- Метод принудительной циркуляции

Инженерам-механикам, готовящимся к экзамену FE, настоятельно рекомендуется перед сдача экзамена FE по механике.

Техника, адаптированная к тяжелым климатическим условиям

Техника, адаптированная к тяжелым климатическим условиям

Условия продажи техники

Условия продажи техники

е. отсутствие выраженного взрывного эффекта.

е. отсутствие выраженного взрывного эффекта.

Как правило, изготавливается из листового металла. В большинстве топливных баков есть указатель уровня топлива и сливная пробка для слива топлива.

Как правило, изготавливается из листового металла. В большинстве топливных баков есть указатель уровня топлива и сливная пробка для слива топлива.

Как правило, воздух, всасываемый воздушным фильтром, сжимается перед входом в отверстие цилиндра, что обеспечивает высокую эффективность. Вал будет вращаться со скоростью примерно 100 000 об/мин, что продлит срок службы двигателя.

Как правило, воздух, всасываемый воздушным фильтром, сжимается перед входом в отверстие цилиндра, что обеспечивает высокую эффективность. Вал будет вращаться со скоростью примерно 100 000 об/мин, что продлит срок службы двигателя.

Глушитель служит для охлаждения выхлопных газов.

Глушитель служит для охлаждения выхлопных газов.