Содержание

Присадка для внедорожников и кроссоверов «Супротек Актив Премиум» | SUPROTEC

Состав подходит для обработки бензиновых, дизельных и газовых двигателей любой конструкции с турбоннаддувом и без, разработан для замены составов «Off-road 4×4 ДВС» бензиновой и дизельной версий, поскольку он более эффективен. Подробное описание способа применения смотрите во вкладке «Инструкция».

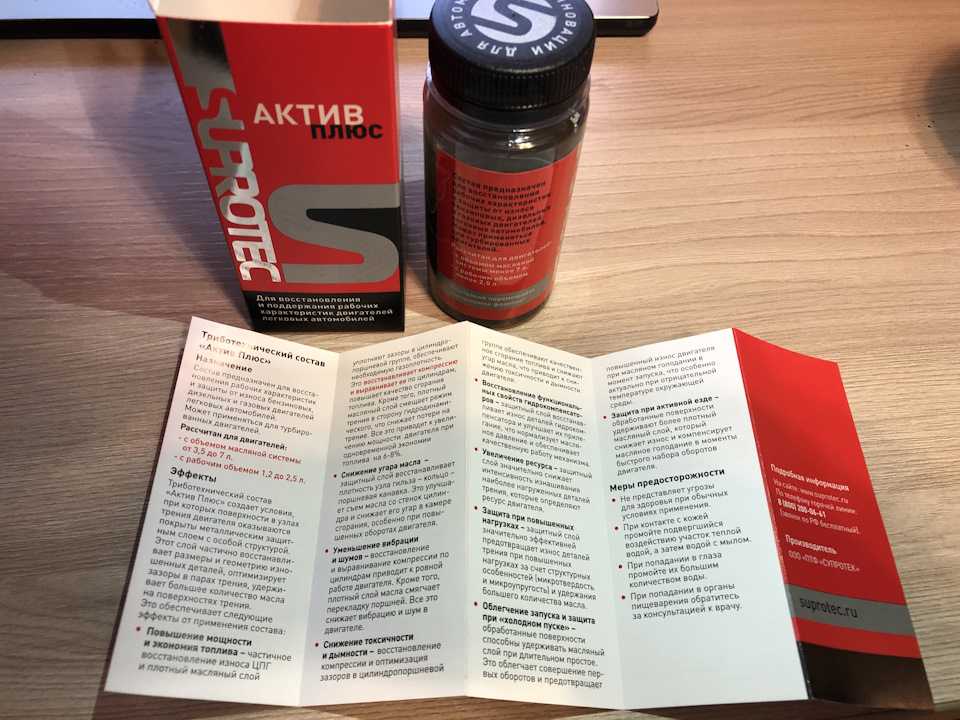

Состав «Актив ПРЕМИУМ» имеет тот же принцип действия и назначение, что и состав «Актив ПЛЮС», однако содержит больше активного компонента. Это позволяет создать достаточную концентрацию компонента в моторном масле большеобъемных двигателей. Таким образом «Актив ПРЕМИУМ» рассчитан на применение в двигателях любой конструкции с рабочим объемом более 2,5 литров и с объемом маслосистемы более 7 литров.

Однако состав может быть рекомендован для обработки двигателей с меньшим рабочим объемом и объемом масла, если:

- двигатель является высокофорсированным;

- автомобиль является полноприводным и часто используется для езды по пересеченной местности;

- автомобиль часто используется для высокоскоростных режимов езды на большие расстояния;

- автомобиль используется для перемещения значительных грузов, используется с прицепами;

Во всех этих случаях из-за высоких нагрузок увеличивается износ двигателя. Для его эффективного восстановления требуется дозировка активного компонента выше, чем у состава «Актив ПЛЮС»

Для его эффективного восстановления требуется дозировка активного компонента выше, чем у состава «Актив ПЛЮС»

ПОРЯДОК ПРИМЕНЕНИЯ

Для использования состав необходимо тщательно взболтать, так чтобы активный компонент в виде серо-зеленого осадка полностью разошелся по всему объему флакона и вылить смесь в маслозаливную горловину. Это не требует никаких специальных знаний или инструментов.

Полный цикл обработки двигателя потребует два или три флакона, в зависимости от состояния двигателя. Добавление состава производится в соответствии с расписанием замены масла в двигателе.

Добавление состава в моторное масло может быть выполнено любым автовладельцем на любом легковом автомобиле самостоятельно. Однако важно обратить внимание на пункты инструкции, прилагаемой к каждому флакону состава, чтобы он отработал максимально эффективно.

Стандартная процедура обработки состоит в следующем:

- Флакон состава добавляется в масло примерно за 1000 километров пробега до планируемой штатной замены масла.

- Еще один флакон состава добавляется после замены уже в свежее масло и работает там на протяжении всего межсервисного пробега.

- Для автомобилей с пробегом более 50 000 километров для достижения максимального восстановительного эффекта настоятельно рекомендуется добавить состав в третий раз после очередной замены масла. При этом выгоднее приобретать не разрозненные составы, а сразу набор для полного цикла обработки.

ЭФФЕКТЫ ВОССТАНОВЛЕНИЯ

Под воздействием трибосостава на изношенных участках деталей образуется защитный металлический слой, который способен крепче удерживать пленку моторного масла.

Это позволяет решить следующие задачи:

Устранить задиры в цилиндрах, восстановить и выровнять компрессию.

Металлический защитный слой устраняет задиры и царапины на поверхностях трения. в первую очередь на стенках цилиндров, заполняет выработку «на овал», возвращая сечению цилиндра форму окружности. Благодаря восстановлению поверхностей и плотной масляной пленке на них

происходит уплотнение зазоров в цилиндро-поршневой группе между компрессионными кольцами и стенками цилиндров, что обеспечивают необходимую газоплотность. Это предотвращает прорыв газов, и соответственно восстанавливает компрессию и выравнивает ее по цилиндрам. Обработка трибосоставом не может повысить компрессию сверх номинальной, предусмотренной для данного конкретного двигателя, что делает применение состава безопасным.

Это предотвращает прорыв газов, и соответственно восстанавливает компрессию и выравнивает ее по цилиндрам. Обработка трибосоставом не может повысить компрессию сверх номинальной, предусмотренной для данного конкретного двигателя, что делает применение состава безопасным.

Сократить расход масла на угар.

Защитный слой восстанавливает плотность узла гильза – кольцо – поршневая канавка. Это улучшает съем масла со стенок цилиндра и снижает его угар в камере сгорания, особенно при повышенных оборотах двигателя.

Если расход масла связан с другими причинами: «задубевшими» сальниками или разрушением маслосъемных колпачков, трибосостав не сможет решить эту проблему. Подробнее от том, как можно самостоятельно установить причину расхода масла можно узнать здесь.

Устранить шум при работе гидрокомпенсаторов.

Защитный слой восстанавливает форму поверхности плунжера гидрокомпенсатора, оптимизирует зазоры, что предотвращает прорыв масла и нормализует его давление.

Это обеспечивает качественную и бесшумную работу механизма.

Снизить вибрации и шумы при работе двигателя.

Восстановление и выравнивание компрессии по цилиндрам приводит к ровной работе двигателя.

Кроме того, плотный слой масла смягчает перекладку поршней. Все это снижает вибрацию и шум в двигателе.

Восстановить давление масла в системе.

Падение давления масла происходит из-за увеличения зазоров в парах трения ЦПГ, а также из-за износа насоса. Восстановление поверхностей трения приводит к оптимизации зазоров. При этом масляный насос поднимает выходное давление до номинального, снижаются потери давления из-за расширенных зазоров в ЦПГ, в головке блока, в КШМ.

Снизить расход топлива.

Восстановление и выравнивание компрессии обеспечивает более полное сгорание топлива, сокращение потерь при прорыве газов.

Плотная масляная пленка расширяет зону гидродинамического трения, что уменьшает потери на трение. При сохранении режима езды это обеспечивает снижение расхода топлива на 6-8% для автомобилей с большим пробегом. В новых автомобилях позволяет избежать повышения расхода топлива за счет существенного замедления процессов износа.

В новых автомобилях позволяет избежать повышения расхода топлива за счет существенного замедления процессов износа.

Повысить мощность и приемистость двигателя.

Восстановление и выравнивание компрессии обеспечивает более полное сгорание топлива, сокращение потерь при прорыве газов.

Плотная масляная пленка расширяет зону гидродинамического трения, что уменьшает потери на трение. В совокупности это приводит к повышению мощности получаемой с единицы топлива и улучшению динамических характеристик двигателя.

Избавиться от дымности выхлопа, снизить его токсичность.

Восстановление компрессии и оптимизация зазоров в цилиндро-поршневой группе обеспечивают качественное сгорание топлива и снижают угар масла.

Это снижает содержание частиц несгоревшего топлива и продуктов горения масла в выхлопных газах, что снижает их дымность и токсичность.

ПРОФИЛАКТИЧЕСКИЕ ЭФФЕКТЫ

Кроме решения актуальных проблем, применение трибосостава позволяет достичь профилактических эффектов:

Облегчить запуск двигателя и сократить его износ при «холодном пуске».

Обработанные поверхности способны удерживать масляную пленку при длительном простое. Это облегчает совершение первых оборотов и предотвращает повышенный износ двигателя при масляном голодании в момент запуска, что особенно важно при отрицательной температуре окружающей среды.

Защитить двигатель от износа при повышенных нагрузках.

Защитный слой за счет структурных особенностей обладает повышенной микроупругостью (деформируется при столкновении и затем восстанавливает форму, вместо того, чтобы разрушаться) и микротвердостью (не разрушается при возникновении нагрузок от частиц износа).

Более плотная масляная пленка на поверхности слоя так же снижает прямой контакт деталей, выдерживает повышенные термические и механический нагрузки.

Все это позволяет снизить износ двигателя, особенно при длительных простоях в пробках, когда масло перегревается и разжижается, при маневрировании на малых оборотах или их резком наборе, когда наступает режим масляного голодания.

Защитить двигатель в случае аварийной потери масла.

Масляная пленка, удерживаемая на защитном слое за счет его структурных особенностей, способна защитить двигатель от возникновения задиров и заклинивания в случае внезапного падения давления масла.

Это позволяет избежать поломки, если потеря масла или падение давления было замечено не сразу. Кроме того, в ряде случаев (зависит от конструкции конкретного двигателя) это позволяет в щадящем режиме довезти автомобиль до сервисной станции своим ходом.

ПРИЗНАКИ ИЗНОСА ДВИГАТЕЛЯ

Существуют различные признаки того, что износ узлов двигателя приближается к критическому. Как правило нарастающий износ характеризуется снижением динамичности двигателя, увеличением среднего расхода топлива при тех же режимах езды.

Ниже перечислены еще некоторые наиболее частые признаки износа, при которых обработка двигателя трибосоставом может существенно отложить необходимость ремонта:

Появился звук «железного звона» при запуске двигателя

Вследствие износа стенок цилиндров происходит расширение зазоров между ними и поршневыми кольцами.

При запуске двигателя, когда он холодный и зазоры еще не уменьшились из-за термического расширения деталей, поршень может совершать поперечные движения, сопровождаемые ударом. Быстрая последовательность ударов сливается в общий «звон», двигатель «гремит».

Особенно это заметно при запуске на морозе, когда зазоры расширены еще больше. Это говорит о том, что поверхности цилиндров сильно изношены, а каждый такой запуск изнашивает их еще сильнее.

Появился постоянный сизый дым в выхлопе.

Сизый дым означает, что в камеры сгорания постоянно попадает масло, что свидетельствует о расширенных зазорах в цилиндро-поршневой группе из-за износа стенок цилиндров и поршневых колец.

Триботехнический состав способен восстановить изношенные поверхности, убрать дымность и расход масла. В случае если сизый дым появляется только при запуске двигателя, а затем пропадает, необходимо проверить маслосъемные колпачки. Скорее всего во время простоя масло протекает через них и накапливается в камерах сгорания. В этом случае трибосостав не поможет, поскольку маслосъемные колпачки выполнены из резины.

В этом случае трибосостав не поможет, поскольку маслосъемные колпачки выполнены из резины.

Двигатель стал работать громче, жестче, появилась вибрация.

Эти признаки могут свидетельствовать о том, что нарушен баланс компрессии.

Поршни в разных цилиндрах толкаются с разной силой, что нарушает равномерность работы двигателя. Если этот признак появился внезапно и резко обратил на себя внимание, возможно, что произошла поломка – например, лопнуло поршневое кольцо. Если же вибрация и шум нарастали постепенно, незаметно, то скорее всего это результат износа ЦПГ, в этом случае триботехнический состав сможет восстановить изношенные поверхности и избавить от признаков износа.

Появился «цокот» гидрокомпенсаторов в момент прогрева двигателя.

Стрекочущий звук при работе двигателя «на холодную» говорит о том, что гидрокомпенсаторы не могут удержать масляное давление из-за износа поверхности плунжера.

В процессе работы двигателя они разогреваются, исчезают тепловые зазоры, и потеря давления происходит не так быстро. Однако появившийся «цокот» говорит о том, что дальше износ плунжеров будет только нарастать и приведет к необходимости замены гидрокомпенсаторов. Обработка двигателя трибосоставом может помочь решить эту проблему без разборки двигателя.

Однако появившийся «цокот» говорит о том, что дальше износ плунжеров будет только нарастать и приведет к необходимости замены гидрокомпенсаторов. Обработка двигателя трибосоставом может помочь решить эту проблему без разборки двигателя.

НАЗНАЧЕНИЕ

При пробеге более 50 000 километров – восстанавливает характеристики двигателя до номинала, продлевает срок службы, откладывает необходимость ремонта.

При пробеге менее 50 000 километров – облегчает обкатку, существенно снижает скорость износа, сохраняет заводские характеристики.

В разделе «потребительские эффекты» ниже подробно описано — какие именно характеристики восстанавливаются и почему.

ПРИНЦИП ДЕЙСТВИЯ

Под воздействием трибосостава на изношенных участках деталей образуется защитный металлический слой, который способен крепче удерживать пленку моторного масла.

Восстановленная форма и размеры + более плотная пленка масла на поверхности -> нормальная работа детали.

Триботехнический состав содержит частицы активного минерала. При их попадании в зоны локальных контактов поверхностей, где возникает высокое локальное давление, а температура превышает 1000 °С – частицы минерала изменяют протекание процессов трения. Поверхность детали получает возможность «захватывать» микрочастицы металла, находящиеся в смазке. Постепенно на всей изношенной поверхности образуется сплошной металлический защитный слой, особенностью которого является пористая структура с большим количеством микроуглублений. Частицы самого минерала при этом остаются в масле и продолжают оказывать необходимые воздействия уже на других участках.

При их попадании в зоны локальных контактов поверхностей, где возникает высокое локальное давление, а температура превышает 1000 °С – частицы минерала изменяют протекание процессов трения. Поверхность детали получает возможность «захватывать» микрочастицы металла, находящиеся в смазке. Постепенно на всей изношенной поверхности образуется сплошной металлический защитный слой, особенностью которого является пористая структура с большим количеством микроуглублений. Частицы самого минерала при этом остаются в масле и продолжают оказывать необходимые воздействия уже на других участках.

Микропоры защитного слоя наполняются маслом, которое за счет сил поверхностного натяжения образует на нем сплошную пленку. Эта масляная пленка полностью никогда не отделяется от поверхности детали, не стекает, даже при долгом простое. Сам защитный слой способен выдерживать большие нагрузки за счет повышенной микротвердости и микроупругости по сравнению с оригинальной заводской поверхностью.

Восстановление формы и более эффективная смазка, позволяют детали выполнять свои функции так, как это было заложено в конструкции двигателя, что приводит к восстановлению рабочих характеристик всех узлов трения.

Триботехнология СУПРОТЕК. Восстановление и защита | SUPROTEC

Исследования явления «геомодификации» поверхностей трения по технологии СУПРОТЕК», показали, что уникальные эффекты многократного снижения интенсивности изнашивания и потерь на трение практически большинства узлов и механизмов связаны с химическими, структурными и фазовыми свойствами используемых минералов, а также с гранулометрическим составом геомодификатора.

Согласно принятой на сегодня модели, для протекания процессов модификации поверхностей узлов трения необходимо иметь в достаточной мере абразивный состав, чтобы произвести первичную очистку поверхностей узлов трения от нагаров, отложений и окислов. А также, по возможности, для удаления дефектного слоя, сформировавшегося в процессе механической обработки при изготовлении детали (резание, точение, шлифовка) и в процессе эксплуатации, если она имела место, и в той или иной мере существующего на всем протяжении «жизни» узла.

В то же время, абразивное воздействие частиц порошка должно быть «мягким» и уменьшаться со временем приработки, чтобы не происходило износа поверхностных слоев. Так и происходит на первом этапе приработки узлов: частицы минерала измельчаются рабочими поверхностями (как жерновами) и выносятся из зоны трения распределяясь по всему объему смазочного материала, либо покидая узел трения вместе с частью масла (смазки).

Так и происходит на первом этапе приработки узлов: частицы минерала измельчаются рабочими поверхностями (как жерновами) и выносятся из зоны трения распределяясь по всему объему смазочного материала, либо покидая узел трения вместе с частью масла (смазки).

С другой стороны, энергия разрушения уже измельченных частиц (а вместе с ней и прирост энтропии системы) должна быть достаточна, чтобы вывести систему (узел трения) из равновесия и инициировать в ней процессы самоорганизации с переходом на более высокий уровень «организации» — состояния с меньшей негэнтропией, и следовательно, с меньшими скоростями изнашивания и потерями на трение.

Поэтому очевидно, что при разработке и производстве триботехнических составов «СУПРОТЕК» так важно подобрать минерал с заданной анизотропией, получить частицы с требуемой энергией разрушения, создать необходимый гранулометрический состав и определить оптимальную концентрацию составов для конкретных узлов трения и агрегатов в целом.

Анизотропия и энергия разрушения определяются фазовым и химическим составом природных минералов. Гранулометрический состав определяется твердостью минералов и технологией измельчения конкретной композиции, а оптимальная концентрация состава оценивается по результатам лабораторных, стендовых и натурных испытаний узлов трения и агрегатов.

Гранулометрический состав определяется твердостью минералов и технологией измельчения конкретной композиции, а оптимальная концентрация состава оценивается по результатам лабораторных, стендовых и натурных испытаний узлов трения и агрегатов.

Проведенные поисковые исследования композиций минералов из различных скважин Карельских месторождений (керны из 70 скважин) показали, что наиболее эффективными с триботехнической точки зрения являются минералы групп серпентинитов и тальк хлоритов. Создание композиций из минералов различных скважин и из кернов различной глубины позволяет минимизировать наличие вредных примесей, и увеличить содержание наиболее полезных компонентов. Статистический анализ проведенных триботехнических испытаний, где факторами влияния были выбраны фазовый и химический состав, показал, что наибольший эффект по снижению трения и износа дают Тальк, Серпентин-Хлорит и содержащиеся в них оксиды железа (Fe2O3, FeO, Fe3O4). Состава защищен Патентом на изобретение № 2599161 «Триботехнический состав противоизносный антифрикционный восстанавливающий» (ООО «НПТК «СУПРОТЕК» от 20. 08.2015 г. https://suprotec.ru/sertifikaty/#gallery-25).

08.2015 г. https://suprotec.ru/sertifikaty/#gallery-25).

Тальки, хлориты и серпентиниты относятся к группе слюдоподобных силикатов, характеризующихся слоистыми кристаллическими структурами. Слоистое строение кристаллической структуры обусловливает замечательное свойство этих минералов при определенных условиях расщепляться на тонкие листочки. Степень упругости этих листочков для различных минералов этой группы неодинакова, что связано с их химическим составом.

Содержащиеся в небольших количествах в карбонатах магнезит MgCO3 и в рудных минералах магнетит Fe3O4 на начальном этапе играют роль абразива для очистки поверхностей трения. Твердость магнезита 4,5 – 5,0, а магнетита 5,5 – 6,0 по шкале Мооса, что близко или несколько выше по значению твердости легированной стали. Шероховатость металлических поверхностей трения может снизиться в несколько раз и составить по Ra 0,05 – 0,1 мкм. Это приводит к улучшению триботехнических характеристик по потерям на трение и интенсивности изнашивания.

Приработка сопряженных поверхностей представляет собой совокупность механических и химических процессов. Химическое воздействие заключается в окислительной способности магнетита. Под воздействием температуры, давления и трения идет формирование оксидной пленки на поверхности трущихся частей. Оксидная пленка состоит в основном из окислов магнетита Fe203 и Fe0. Механическое воздействие приводит к активации поверхности металла в точках контакта с зернами магнетита.

Одновременно происходит увеличение количества окислов Fe2О3 и FeО за счет окисления железа при изоморфном замещении кальция и магния в доломитах, а также за счет перехода FeО в Fe2О3 при нагревании хлорита, т.е. происходит появление α- фазы и γ-фазы Fe.

Важной особенностью, характеризующей кинетику структурных, фазовых изменений, окислительно-восстановительных реакций и диффузионных процессов при трении, которые происходят с геомодификаторами и поверхностями трения, является высокая скорость при переходе механической энергии в тепловую. Тепловые и силовые поля характеризуются не стационарностью и большими градиентами температур и давлений, причем критические точки фазовых и структурных превращений в условиях нестационарного процесса могут существенно сдвигаться и существовать в широком диапазоне температур и давлений.

Тепловые и силовые поля характеризуются не стационарностью и большими градиентами температур и давлений, причем критические точки фазовых и структурных превращений в условиях нестационарного процесса могут существенно сдвигаться и существовать в широком диапазоне температур и давлений.

Реакция восстановления окислов железа до состояния металлического (чистого) протекает как в твердой, так и газообразной фазе при участии углерода, который выделяется из смазки при трении. На первом этапе углерод выступает восстановителем, обладающим большим сродством к кислороду, чем железо. При достаточно хорошем контакте геомодификатора с поверхностью трения восстановление железа происходит локально на границе контакта путем взаимной диффузии молекул окислов железа (пленка окислов) и углерода. Реакция длится до тех пор, пока на поверхности пленки и поверхности окислов не образуются твердые продукты реакции в виде тонкого слоя. Далее восстановление железа происходит через газовую фазу углерода и твердых частиц железа.

Следующий этап – это науглероживание железа. Процесс науглероживания начинается значительно раньше, чем происходит полное восстановление железа из окислов и идет одновременно с образованием твердых растворов углерода α- Fe и γ- Fe.

В данной системе возникают твердые растворы железа с углеродом на основе двух кристаллических модификаций железа. Они являются твердыми растворами внедрения, т.е. атомы железа занимают узлы пространственной решетки, а атомы углерода размещаются в междоузлиях.

Твердый раствор углерода в α- железе – это феррит. Процесс его образования начинается при достаточно низких температурах (150 – 200 °С), этим объясняется его небольшое количество и низкое содержание углерода (примерно 0,025 %). При достижении температуры в системе выше 727 °С образуется твердый раствор углерода в γ – железе с гранецентрированной кубической решеткой, который называется аустенитом. При температуре ниже 727 °С аустенит неустойчив, идет замедление диффузионных процессов. Система испытывает дефицит углерода, поэтому в интервале температур 700 – 500 °С процессы образования феррито-цементитных смесей маловероятны.

При снижении температуры до 300 °С и ниже начинается бездиффузионный распад аустенита, процесс не сопровождается перераспределением атомов углерода. Идет процесс полиморфного γ – α превращения с перестройкой кристаллической решетки. Эта структура называется мартенситом, который представляет собой твердый раствор внедрения углерода в α – железо.

Мартенситные кристаллы имеют пластинчатую или реечную форму, которые в сечении имеют форму игл, которые сориентированы по отношению друг к другу под определенным углом (60 или 120°). Для мартенситовой структуры характерна высокая плотность дислокаций (1010 -1012 см-2) и развитая субструктура, что обуславливает его высокую твердость и прочность

В основе процесса превращения аустенита в мартенсит лежит явление полиморфизма, заключающееся в перестройке кристаллической структуры при изменении внешних условий (температура, давление).

Таким образом, выбранная композиция, обладающая необходимым минеральным составом и структурой, попадая в систему где протекают окислительно-восстановительные, диффузионные, химические, тепловые, механические процессы, включая полиморфные изменения в условиях широкого изменения диапазона температур и давления под воздействием трения, претерпевает фазовые и структурные изменения исходных минералов с образованием сверхпрочного слоя на поверхности трения, который состоит из мартенсита, остаточного аустенита и небольшого количества зерен феррита.

Примечание: Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесная, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

Анализ поверхностей трения после испытаний показал наличие отдельных зон с повреждениями в виде каверн и «карманов» размером не более 1 мкм, в которые свободно поступает масло и прочно удерживает большее количество слоев масла на поверхности трения силами поверхностного натяжения. В полостях не отмечено посторонних материалов в виде микроосколков стали и других примесей, что свидетельствует об отсутствии разрушения поверхностей трения и процессов шаржирования материалом композиции минералов.

Исходя из этого, можно сделать предположение о наличии на внутренних поверхностях элементов повреждения прочного защитного слоя, состоящего из мартенсита и аустенита.

Известен конечный результат протекания данных процессов:

- Анализ микропрофиля рабочих поверхностей пар трения на основе регистрации расширенного набора параметров, статистически описанных кривой распределения Аббота-Файрстоуна, а именно таких параметров, как величины и площади распределения на единице поверхности зоны пиков Rpk, сердцевины профиля Rk и зоны впадин Rvk, величина маслоудерживающего объема Vo как отношение объема масла, находящегося во впадинах профиля, на расчетную единицу площади опорной поверхности, показывает, что работа узла трения в штатных условиях с добавлением в смазку триботехнических составов (ТС) «СУПРОЕК» приводит к сглаживанию пиков, снижению величины и заглаживание сердцевины профиля, увеличению площади опорной поверхности. На новой модифицированной поверхности объема масла, находящегося во впадинах, уже хватает на распределение по опорной поверхности, параметр Vo возрастает, режим работы смещается от граничного и смешанного трения в сторону гидродинамического и эластогидродинамического.

- Микротвердость поверхности трения после работы с ТС «СУПРОТЕК» возрастает на 15 – 20 %. Меняется картина (градиент) микротвердости по глубине. Изменяется наследственное (полученное в результате механической обработки и последующей эксплуатации, если она была) напряженно-деформированное состояние поверхностных и подповерхностных слоев.

- Анализ приповерхностной области деталей трения после работы с ТС «СУПРОТЕК» методами «Просвечивающей и Сканирующей Электронной Микроскопии» показывает наличие протяжённых доменов толщиной порядка 50 нм, ориентация которых приближается к горизонтальной вблизи поверхности (Рис. 1.). Картины электронной дифракции показывают наличие фаз мартенсита и цементита в приповерхностной области (Рис. 2). При этом темнопольные изображения, полученные в дифракционных отражениях, соответствующих фазам мартенсита и цементита, показывают, что данные домены относятся к данным фазам поочерёдно. Данные домены приобретают вертикальную ориентацию при удалении от поверхности, простираясь на глубину 3 мкм и более.

Такие изменения не могли произойти сами по себе. Это характерное явление «вытягивания» приповерхностных зерен и субзерен сплава под действием сдвиговых напряжений, возникающих на границах, трущихся тел. Созданная таким образом ориентационная анизотропия – статичная форма вторичных структур трения – способствует быстрой прирабатываемости пары трения после остановки и при изменениях режимов работы, и выступает как новое сформированное свойство пары трения к приспособлению к широкому спектру условий работы (в заданном направлении движения).

Такие изменения не могли произойти сами по себе. Это характерное явление «вытягивания» приповерхностных зерен и субзерен сплава под действием сдвиговых напряжений, возникающих на границах, трущихся тел. Созданная таким образом ориентационная анизотропия – статичная форма вторичных структур трения – способствует быстрой прирабатываемости пары трения после остановки и при изменениях режимов работы, и выступает как новое сформированное свойство пары трения к приспособлению к широкому спектру условий работы (в заданном направлении движения).

- Уменьшение дефектности структуры подповерхностных слоев (Рис. 3). Дефекты структуры, такие как межзеренные полости и др., являются концентраторами напряжений при упругопластических деформациях, циклически возникающих в процессе трения. Количество и величина дефектов определяют устойчивость детали к усталостному износу, при котором происходит отслаивание и выкрашивания частиц металла с поверхности в результате формирования и развития микротрещины в глубине металла.

Низкодефеткная структура изнашивается значительно медленнее.

Низкодефеткная структура изнашивается значительно медленнее.

Рисунок 1. Изображение протяжённых доменов в приповерхностной области.

Рисунок 2. Картина электронной дифракции.

Рисунок 3. Уменьшение дефектности структуры подповерхностных слоев.

Супротек ПК100 защитный арматурный кожух.

Требования OSHA устанавливаются законом, стандартами и правилами. Наши пояснительные письма объясняют эти требования и то, как они применяются к конкретным обстоятельствам, но они не могут создавать дополнительные обязательства работодателя. Это письмо представляет собой интерпретацию OSHA обсуждаемых требований. Обратите внимание, что на наше руководство по правоприменению могут повлиять изменения в правилах OSHA. Кроме того, время от времени мы обновляем наше руководство в ответ на новую информацию. Чтобы быть в курсе таких событий, вы можете посетить веб-сайт OSHA по адресу https://www. osha.gov.

osha.gov.

22 марта 1995 г.

г-н Дэн Де Кристо Дэн

De Cristo Concrete Associates

4 Маркони Ирвин,

Калифорния 72718

Уважаемый г-н Де Кристо: Управление по охране труда (OSHA) для проверки вашего защитного арматурного покрытия Suprotek PC100. Прошу прощения за задержку этого ответа.

Как вы знаете, OSHA не одобряет и не поддерживает продукты. Переменные условия труда на стройплощадках и возможные изменения или неправильное применение безопасного в других отношениях продукта могут легко создать опасные условия, не зависящие от производителя. Тем не менее, мы рассмотрели данные о продукте, прилагаемые к вашему письму, и оказалось, что если покрытие из арматуры используется, как описано в вашем письме, то использование этого продукта будет соответствовать требованиям 29.CFR 1926.701(b).

Если мы можем чем-то помочь, свяжитесь со мной или с г-ном Дейлом Кавано из моих сотрудников по телефону (202) 219-8136.

С уважением,

Roy F. Gurnham, PE, JD Директор

Gurnham, PE, JD Директор

Office of Construction of Maritime Compliance Assistance

Приложение

7 ноября 1994

Roy Gurnham 7time

7 Директор Offic Construction and OS N3610

200 Конституция Авеню

Вашингтон, округ Колумбия 20210

Дорогой Рой:

Сегодня я разговаривал с Тони Брауном, и он предложил мне написать тебе. Наша компания является производителем нового защитного арматурного покрытия Suprotek PC100. Он был одобрен CAL OSHA (см. прилагаемую копию сертификата).

Тони изучил наш продукт и сказал, что дал вам образец для вашего предложения. По сути, Suprotek PC100 удержит человека весом 250 фунтов, упавшего с высоты 7 1/2 футов или меньше, от напора на арматуру. За последние несколько лет в Калифорнии несколько человек упали на арматуру, которая была покрыта грибовидным покрытием из арматуры, были пронзены колом и так и умерли. CAL OSHA потребовала разработать защитное покрытие, которое защитило бы от такого пронзания.

CAL OSHA сделала этот тип покрытия обязательным в Калифорнии. Они верят, что это спасет жизни. По этой причине мы хотели бы, чтобы продукт был представлен по всей стране.

Тони порекомендовал нам обратиться к вам с просьбой ознакомиться со стандартами для пронзания, чтобы узнать, соответствует ли наш продукт требованиям кода 1926.701B для прокалывания. Если бы это было возможно, мы бы получили от вас письменное решение.

Мы прилагаем критерии CAL OSHA для вашего ознакомления. Если у вас есть какие-либо вопросы или вы хотите получить дополнительную информацию, пожалуйста, позвоните мне. Также, если вам нужны образцы нашего Suprotek PC100, мы будем рады выслать их вам. Спасибо.

С уважением,

Дон Де Кристо

часто задаваемых вопросов | Atomium Europe

Как долго действует слой ATOMIUM™?

Слой АТОМИУМ™ формируется в течение первых 500-1000 км пробега и не меняется до конца обработки (20 000 -30 000 км пробега).

Если слой не поддерживать, то в зависимости от режимов работы двигателя, абразивности воздуха, качества моторного масла и топлива слой полностью изнашивается через 30-80 тыс. км пробега. К этому моменту теряются только эффекты ATOMIUM, после чего начинается процесс износа основного материала.

км пробега. К этому моменту теряются только эффекты ATOMIUM, после чего начинается процесс износа основного материала.

Почему 1 этап обработки проводят за 1000 км до замены масла и почему необходимо обрабатывать ДВС в несколько этапов?

Подавляющее большинство ДВС имеют отложения и нагары в камере сгорания и в зонах трения цилиндро-поршневой группы. 1-й этап обработки в основном выполняет функцию подготовки поверхности к формированию слоя.

Процесс тонкого удаления деформированного слоя металла в наиболее нагруженных зонах трения и очистки от отложений и лаков. При достаточно большом количестве «грязи» процесс формирования слоя может не завершиться из-за абразивного воздействия твердых частиц углерода. Поэтому необходимо снять их с двигателя и продолжить процесс очистки на «чистом» двигателе.

Применяются ли смазочные материалы ATOMIUM™ для дизельных двигателей?

Для корректного применения технологии ATOMIUM™ необходимы:

- материалы поверхностей трения и условия контакта этих поверхностей;

- вид топлива – бензин / дизель / LPG/ — на выбор ATOMIUM Active Gasoline™ / ATOMIUM Active Diesel™;

- узел трения – АГСБ, МГСБ, ТНС или ТНВД;

- пробег.

Не имеет значения, какой носитель (консистентная смазка) используется.

Какие моторные масла совместимы с ATOMIUM?

Для правильного применения технологии ATOMIUM важен тип материалов поверхностей трения и состояние контакта этих поверхностей. Неважно, какой носитель (тип консистентной смазки) используется. Смазочные материалы ATOMIUM химически нейтральны, так как представляют собой комплекс минералов без каких-либо химических добавок.

Какие подготовительные этапы нужно организовать, чтобы АТОМИУМ работал эффективнее?

НИКАКИХ подготовительных этапов не требуется. Все этапы обработки применялись в режиме штатной эксплуатации автомобиля. Главное, чтобы до обработки не было механических повреждений и катастрофического износа деталей трения.

Можно ли обрабатывать двигатель зубилом с помощью ATOMIUM?

Слой ATOMIUM имеет более высокую относительную твердость подложки, по сравнению с базовым маслом, но не более чем на 30%. Поэтому поверхность, построенная ATOMIUM™, прекрасно поддается обработке режущими и шлифовальными инструментами.

Поэтому поверхность, построенная ATOMIUM™, прекрасно поддается обработке режущими и шлифовальными инструментами.

Если у машины большой пробег (более 10 лет), не поздно ли обработать АТОМИУМ?

Сроки эксплуатации автомобиля не существенны. Важно именно техническое состояние. Если нет механических поломок и износ трущихся деталей не катастрофичен (мощность двигателя упала в 1,5 и более раз, а топливная аппаратура в удовлетворительном состоянии), не поздно, эффект будет очевиден. Если вы видите положительное улучшение технического состояния после обработки, вы можете только увеличить количество ступеней.

Есть ли смысл обрабатывать новый автомобиль или двигатель после капитального ремонта?

Есть IS для обработки нового автомобиля. Так вы продлеваете жизненный цикл двигателей и успеваете поддерживать оптимальный технологический уровень и снижать расход топлива. Тем не менее, мы рекомендуем первую обработку после ноль Технический осмотр.

Новый двигатель обрабатывать в 2 этапа. Ступень 1 st – в рабочем масле вне зависимости от пробега. После замены масла приступайте к 2 -й этап .

Можно ли ездить без моторного масла, если картер пробит или не работает масляный насос?

Да, это возможно. Но это аварийный режим. Если вы не применяли ATOMIUM™, то без масла двигатель проедет 10-30 км. После этого даже при малых нагрузках будут происходить задиры и плавление вкладышей подшипников.

Если вы заранее применили АТОМИУМ, то на этом аварийном режиме вы сможете проехать 100-120 км (без перегрузки двигателя (1000-1200 оборотов). Оставшегося масляного тумана хватит на пробег. Известны случаи пробега 500 км без масла, в этом случае после ремонта слой АТОМИУМ должен быть полностью восстановлен

В чем разница между продукцией «АТОМИУМ» и «СУПРОТЕК»?

Здесь нет никакой разницы между этими марками. Бренд «АТОМИУМ» создан для продаж в странах Евросоюза, «СУПРОТЕК» — это тоже наш бренд, но он рассчитан на российский рынок. Другими словами, «АТОМИУМ» и «СУПРОТЕК» — это одно и то же. Подробнее о SUPROTEC вы можете узнать здесь: www.suprotec.ru

Другими словами, «АТОМИУМ» и «СУПРОТЕК» — это одно и то же. Подробнее о SUPROTEC вы можете узнать здесь: www.suprotec.ru

Какие узлы лучше обрабатывать одновременно?

Оптимальный вариант — обработать все узлы автомобиля (двигатель, трансмиссии, ГУР) так будет достигнут наибольший эффект. Но, как правило, автовладельцы обрабатывают двигатель и распределительную коробку, теряя при этом часть эффекта, потому что ГУР, мосты и подшипники остаются необработанными.

По каким причинам снижается расход топлива?

На новых двигателях снижение расхода топлива происходит только за счет снижения потерь на трение. Слой ATOMIUM работает, удерживая толстый слой масла, который переходит в гидродинамический режим трения. В двигателях, обработанных ATOMIUM, восстанавливается компрессия, что приводит к восстановлению оптимальных условий сгорания. В результате расход топлива снижается до номинального и ниже.

По каким причинам снижается расход масла на угар?

По мере износа поверхностей деталей, таких как втулки, маслосъемные кольца и канавки поршня, расход масла на угар увеличивается и превышает допустимое значение. Кроме того, расход масла на угар может увеличиться из-за дефекта маслозаливных крышек и герметичности выпускных клапанов. АТОМИУМ позволяет снизить расход масла на угар только в первом случае за счет восстановления прочности узла (гильза + кольцо-канавка поршня).

Кроме того, расход масла на угар может увеличиться из-за дефекта маслозаливных крышек и герметичности выпускных клапанов. АТОМИУМ позволяет снизить расход масла на угар только в первом случае за счет восстановления прочности узла (гильза + кольцо-канавка поршня).

При движении поршня (ковша) вниз отработанное масло остается в канавке поршня под кольцом и собирается, это масло капает с поверхности гильзы. При движении поршня (ковша) вверх это отработанное масло выдавливается к верхней части поршня и постепенно сгорает. Слой ATOMIUM в зонах трения этого узла частично уменьшает зазоры, а также становится толще при добавлении масла. Так мы достигаем эффекта снижения расхода масла на угар.

За счет чего восстанавливается/увеличивается компрессия в цилиндрах?

Компрессия восстанавливается (увеличивается) за счет восстановления плотности газа узла втулки — поршневого кольца и поршневой канавки. Образовавшийся в зонах трения узел слоя частично закрывает зазоры, а частично уплотняется толстым масляным слоем, который удерживается на слое. Это позволяет уменьшить прорыв топливовоздушной смеси и выхлопных газов в картер.

Это позволяет уменьшить прорыв топливовоздушной смеси и выхлопных газов в картер.

До чего увеличивается мощность двигателя?

Увеличение мощности двигателя за счет восстановления оптимального сгорания топлива и снижения потерь на трение. Другими словами, повышается эффективность впрыскиваемого топливного узла, а потери в деталях трения при перегреве снижаются.

Если автомобиль в хорошем состоянии, регулярно получает качественное обслуживание, использует только хорошее синтетическое масло, не имеет претензий к работе. Есть ли вообще смысл использовать ATOMIUM?

Современные направления производства двигателей для транспортных средств не предполагают слишком длительного жизненного цикла, так как это экономически нецелесообразно. Они перестали предоставлять миллионеры – двигатели с пробегом в миллион километров. Сегодня качественный двигатель при соответствующем обслуживании без проблем ходит 300 – 350 тыс. км. Но у нас проблемы начинаются еще раньше после 150 — 200 тыс.

Такие изменения не могли произойти сами по себе. Это характерное явление «вытягивания» приповерхностных зерен и субзерен сплава под действием сдвиговых напряжений, возникающих на границах, трущихся тел. Созданная таким образом ориентационная анизотропия – статичная форма вторичных структур трения – способствует быстрой прирабатываемости пары трения после остановки и при изменениях режимов работы, и выступает как новое сформированное свойство пары трения к приспособлению к широкому спектру условий работы (в заданном направлении движения).

Такие изменения не могли произойти сами по себе. Это характерное явление «вытягивания» приповерхностных зерен и субзерен сплава под действием сдвиговых напряжений, возникающих на границах, трущихся тел. Созданная таким образом ориентационная анизотропия – статичная форма вторичных структур трения – способствует быстрой прирабатываемости пары трения после остановки и при изменениях режимов работы, и выступает как новое сформированное свойство пары трения к приспособлению к широкому спектру условий работы (в заданном направлении движения).

Низкодефеткная структура изнашивается значительно медленнее.

Низкодефеткная структура изнашивается значительно медленнее.