Содержание

Обманка лямбда-зонда (датчика кислорода) без миникатализатора ЕВРО-3

Преимущества механической обманки лямбда зонда

1.Высокая эффективность

2.Низкая стоимость (в 10 раз дешевле нового катализатора!)

3.Простота в установке (Можно установить самому)

4.Большой срок службы (~ 50.000 км. пробега!)

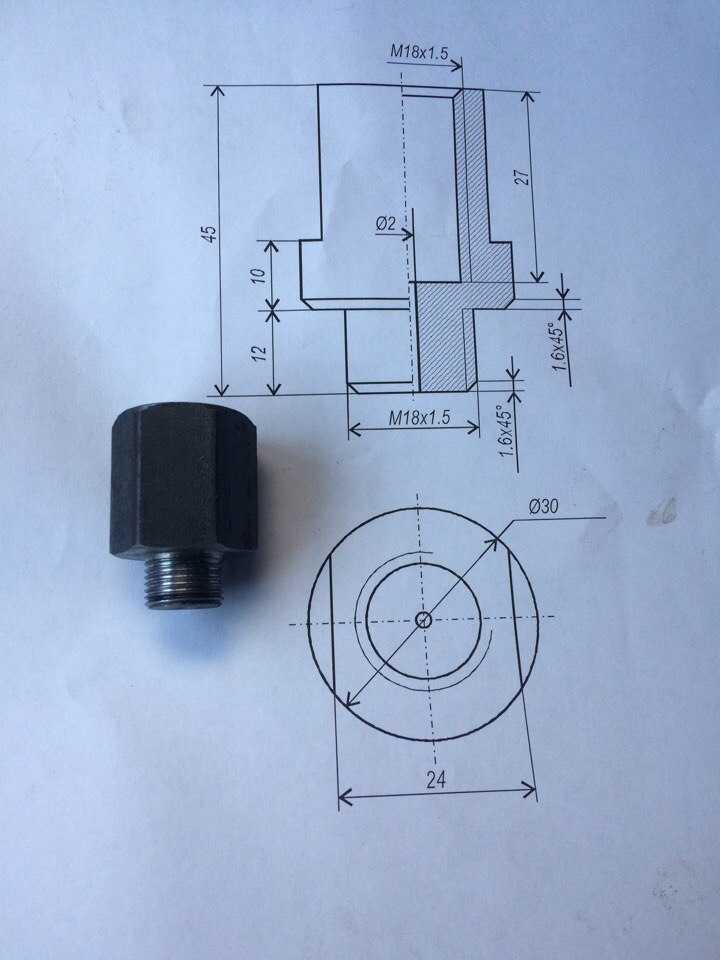

Установка обманки на лямбда зонд

Установка обманки на лямбда зонд своими руками производится следующим способом.

При помощи ключа на «22»:

Выкручивается второй лямбда зонд (расположен после катализатора)

На его место вкручивается обманка лямбда зонда

Лямбда зонд вкручивается в обманку лямбда зонда

Может потребоваться сброс ошибки «CHECK ENGINE»

Катализатор и Лямбда-зонд

В 90-х годах из-за ужесточения экологических норм, автопроизводители стали применять на автомобилях каталитический нейтрализатор (катализатор). Катализатор — механическое устройство, которое снижает содержания вредных веществ в выхлопных газах проходящих через него. Его эффективная работа возможна только при совместной работе с двумя лямбда-зондами (другое название — «Датчик О2» или как его еще принято называть «Датчик кислорода»), которые постоянно контролируют состав топливно-воздушной смеси. Первый лямбда-зонд установлен в выхлопной трубе до катализатора, второй — после (Именно на место второго лямбда-зонда устанавливается наша механическая обманка лямбда зонда и уже в нее вкручивается лямбда зонд, но об этом чуть позже).

На рисунке ниже, в виде схематичной диаграммы, представлены изменения в показаниях первого и второго лямбда зонда, в зависимости от состояния катализатора

Неисправности катализатора

Низкая эффективность катализатора — Ошибка P0420

Керамическая или металлическая основа катализатора может быть в удовлетворительном состоянии, но каталитический слой на нем выгорел

Последствия:После выгорания каталитического слоя, в корпусе катализатора остается лишь бесполезный керамический элемент, который рекомендуется удалить пока он не начал разрушаться и приносить вред

Низкая пропускная способность катализатора

Забиты или оплавлены соты каталитического элемента, что создает препятствие для выхода отработанных газов

Последствия:Создается избыточное давление до катализатора (выпускной коллектор, гофра), в следствии чего происходит преждевременный износ гофры глушителя и перегрев выпускного коллектора. В редких случаях, приводит к ремонту ДВС

В редких случаях, приводит к ремонту ДВС

Разрушение катализатора

Полное или частичное разрушение каталитического элемента (катализатора)

Причины:

-механическое повреждение (удар) корпуса катализатора, внутри которого уязвимая к ударам керамическая основа катализатора.

-резкий перепад температуры, в следствии чего керамический элемент разрушается.

Последствия:

-звонкий шум от катализатора при повышенных оборотах / резком нажатии на педаль газа

При неисправном катализаторе (код ошибки P0420, P0421, P0422, P0430 и другие связанные с работой катализатора) двигатель автоматически переходит в аварийный режим работы, что приводит к повышенному расходу топлива и снижению мощности двигателя. На приборной панели, загорается индикатор «CHECK ENGINE», который информирует водителя о том, что работа двигателя нарушена. Что бы выявить неисправность, нужно произвести компьютерную диагностику автомобиля. Если при диагностике считываются ошибки P0420, P0421, P0422, P0430 и др. — «Неэффективность катализатора / Катализатор неисправен» — в данном случае, неисправный катализатор подлежит замене на новый, либо на более дешевый и практичный — пламегаситель.

Если при диагностике считываются ошибки P0420, P0421, P0422, P0430 и др. — «Неэффективность катализатора / Катализатор неисправен» — в данном случае, неисправный катализатор подлежит замене на новый, либо на более дешевый и практичный — пламегаситель.

Самым практичным решением данной проблемы является установка пламегасителя вместо катализатора. Если Вы все же решили установить пламегаситель, то неизбежно столкнетесь с проблемой, что второй лямбда зонд не обнаружит работающий катализатор и двигатель продолжит работу в «аварийном режиме» (увеличенный расход топлива до 20%), именно здесь к Вам придет на помощь наше устройство — механическая обманка лямбда зонда с миникатализатором.

Обманка лямбда зонда — предназначена для того, чтобы устранить ошибку катализатора на автомобиле. Принцип установки: выкручиваете лямбда зонд, на его место вкручиваете обманку катализатора и далее в обманку вкручиваете лямбда зонд. Благодаря мини катализатору внутри обманки, лямбда зонд будет выдавать такие же параметры как с оригинальным катализатором. Интернет-магазин PROMASTER.SU предлагает купить обманку второго лямбда зонда по выгодной цене в Москве. Мы предлагаем только качественные товары для безопасной и исправной работы вашего автомобиля. Суть обманки лямбда-зонда.Какую же функцию выполняет эмулированный лямбда-зонд? Обманка призвана ввести в заблуждение электронный блок управления автомобиля при вышедшем из строя каталитическом конвертере путем подачи сигнала ему о том, что катализатор работает в нормальном режиме, а концентрация кислорода в выхлопных газах не ниже и не выше допустимого.

Интернет-магазин PROMASTER.SU предлагает купить обманку второго лямбда зонда по выгодной цене в Москве. Мы предлагаем только качественные товары для безопасной и исправной работы вашего автомобиля. Суть обманки лямбда-зонда.Какую же функцию выполняет эмулированный лямбда-зонд? Обманка призвана ввести в заблуждение электронный блок управления автомобиля при вышедшем из строя каталитическом конвертере путем подачи сигнала ему о том, что катализатор работает в нормальном режиме, а концентрация кислорода в выхлопных газах не ниже и не выше допустимого.

Суть метода заключается в том, чтобы сместить датчик кислорода подальше от коллектора или приемной трубы. В этом случае выхлопные газы, проходя через тонкое отверстие (в малой концентрации), попадают на керамическую крошку, где окисляются под воздействием температуры. Концентрация вредных веществ, естественно, при этом снижается. Вот таким нехитрым образом работает эмулированный лямбда-зонд. Обманка попросту вводит датчик кислорода в заблуждение, заставляя его передавать на контроллер «нормальный» сигнал. Этот способ, учитывая непосредственное участие в процессе «обмана» датчика, приемлем исключительно при неисправности катализатора. Последний, при этом, удаляется из выхлопной системы, или заменяется стронгером (пламегасителем).

Этот способ, учитывая непосредственное участие в процессе «обмана» датчика, приемлем исключительно при неисправности катализатора. Последний, при этом, удаляется из выхлопной системы, или заменяется стронгером (пламегасителем).

При экологическом стандарте выхлопа ЕВРО-3/4/5, каждый автомобиль оснащается минимум двумя (некоторые автомобили, особенно с V-образным двигателем — четырьмя) кислородными датчиками. Первый лямбда-зонд расположен до катализатора, он отслеживает остаток кислорода в выхлопе автомобиля и корректируют подачу топливовоздушной смеси. Второй датчик находится после катализатора, и он считывает показания выхлопных газов, прошедших через него. ЭБУ сравнивает эти показания с первым датчиком и если катализатор забился или его нет совсем — выдает соответствующую ошибку.

Качественная обманка вместо лямбда-зонда (верхнего) в СПб

Чем чище и качественнее топливо, тем длительнее срок эксплуатации, и наоборот. Чаще всего, страдают такие узлы, как топливная система, клапанный и газораспределительный механизм, система циркуляции отработанных газов. На работоспособности последнего механизма остановимся подробнее.

На работоспособности последнего механизма остановимся подробнее.

Что такое лямбда-зонд и его обманка?

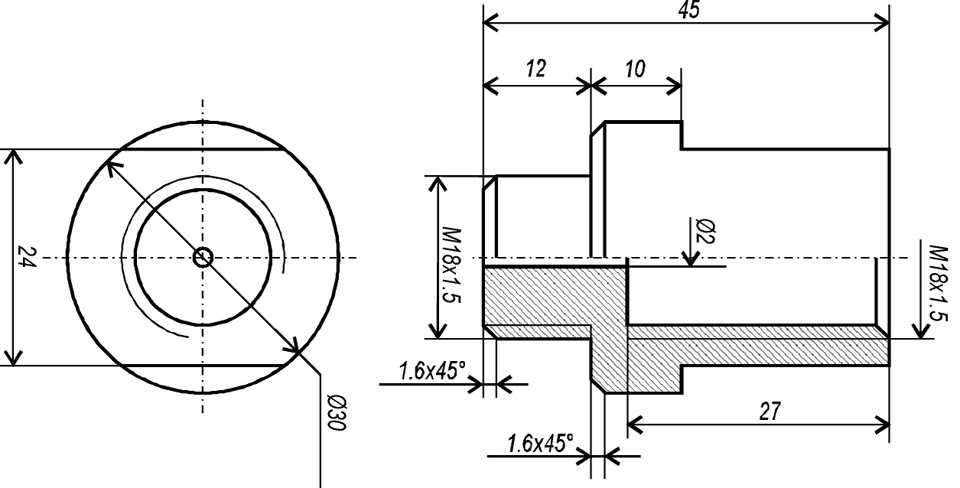

Датчик кислорода – это второе название лямбда-зонда. Изделие представляет собой металлический штуцер размерами 3,0х1,8 см. Это средние размеры. Для каждого технического средства они свои, так как производитель самостоятельно решает какие параметры предать тому или иному агрегату. Место постоянной локализации – боковая грань штатного катализатора или пламегасителя. В зависимости от количества катализаторов, устанавливается и количество датчиков кислорода. Европейские, японские, американские концерны практикуют инсталляцию двух, трёх катализаторов в разных частях выхлопной системы для увеличения качества фильтрации газов. Это необходимо учитывать, перед тем как проводить ремонт, так как от этого зависит общая стоимость. Лямбда-зонд соединяется с центральным блоком управления автомобилем через сеть электропроводов. Один конец подпитан от контактной платы, второй подсоединён к разъёму на блоке.

Систематические контакты с раскалённым потоком газов приводят к выходу из строя оборудования, прогоранию. Частые замены негативно сказываются на финансовой составляющей владельцев. Не каждому под силу частые поездки на СТО. Чтобы сократить частоту визитов в сервисный центр, увеличить срок эксплуатации, найдено эффективное решение – монтаж обманки вместо лямбда-зонда.

Обманка представляет собой один из двух видов:

- механическая;

- электронная.

Принцип действия лямбда-зонда и обманки

После того как поток газов проник в катализатор/пламегаситель, датчик кислорода сканирует содержимое, сепарирует газы, вычисляет пропорциональное соотношение компонентов.

Данные пересылаются электронному блоку управления. ЭБУ, на основании полученных данных, анализирует состав и идентифицирует в качестве ошибки или исключает таковую вообще. Анализ проводится на основании показателей, которые по умолчанию занесены в штатную прошивку.

Обманка, независимо от модификации, предназначена для передачи ложных данных центральному блоку управления о содержании и составе газов. Это нужно для того, чтобы центральный блок управления не идентифицировал данные о качестве ошибки, хотя реально, они таковыми являются.

Это нужно для того, чтобы центральный блок управления не идентифицировал данные о качестве ошибки, хотя реально, они таковыми являются.

Обманка лямбда-зонда верхнего типа

Проставка – второе название обманки. Итак, механическая обманка представляет собой металлический штуцер с параметрами 3,0 см х 1,8 см. С одной стороны имеется внешняя резьба, длина которой равна 1,2 см. С противоположного конца имеется также резьба, но только внутренняя для ввинчивания самого датчика кислорода. В зависимости от производителя и технических характеристик изделия, может быть установлено две или три обманки. Одна, она же верхняя – непосредственно на выхлопном коллекторе. Две остальные на выхлопной системе. Если на автомобиле установлен двигатель V-образного типа, то обманка лямбда-зонда верхнего типа будет дублироваться, так как коллекторов два, по одному с каждой стороны.

Устанавливается проставка прямо в штатное отверстие кислородного датчика. Если автомобиль имеет предустановленный только один катализатор, то один датчик (верхний) будет инсталлирован перед входным отверстием, второй после него. Таким образом, будет сканироваться содержимое до входа и после выхода. Как первый, так и второй датчики важны. Но если выходит из строя верхний, то это не так критично, как второй. Конструктивно предусмотрено, что второй датчик контролирует первый. Если выходит из строя второй, то система перестаёт полноценно работать и оповещает об опасности. Суть заключается в том, что второй датчик отвечает за окончательные данные, которые передаются центральному блоку управлению. Это характерно для того момента, когда предустановлено два лямбда-зонда.

Таким образом, будет сканироваться содержимое до входа и после выхода. Как первый, так и второй датчики важны. Но если выходит из строя верхний, то это не так критично, как второй. Конструктивно предусмотрено, что второй датчик контролирует первый. Если выходит из строя второй, то система перестаёт полноценно работать и оповещает об опасности. Суть заключается в том, что второй датчик отвечает за окончательные данные, которые передаются центральному блоку управлению. Это характерно для того момента, когда предустановлено два лямбда-зонда.

Проставка ввинчивается в штатное отверстие. В верхнюю часть проставки вкручивается сам датчик. Процесс выглядит так: поток газов поступает в пламегаситель, параллельно отбирается часть для сепарирования, определяется содержимое. После выхода потока газов из пламегасителя, проводится второй отбор, содержимое сепарируется. Данные суммируются, передаются центральному блоку управления. Если не предустановлен второй датчик, то все функции выполняет один лямбда-зонд и проставка.

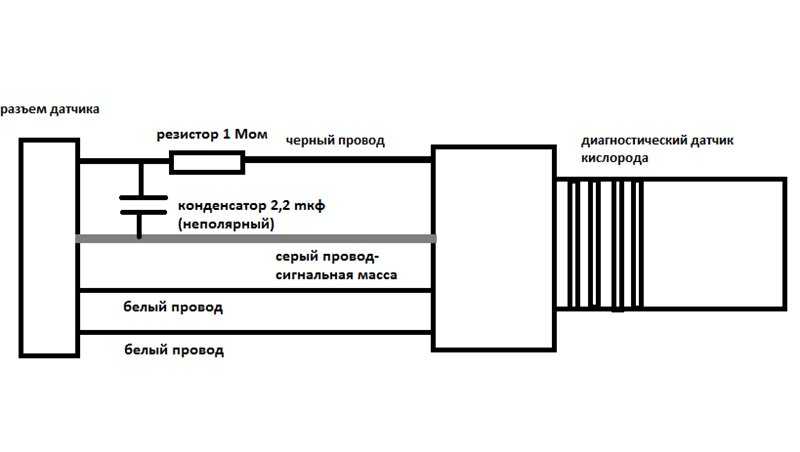

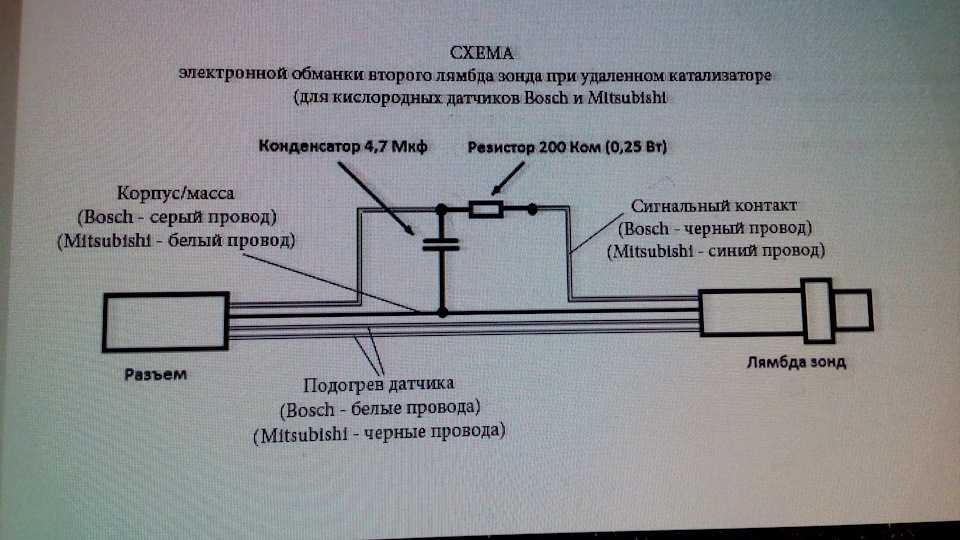

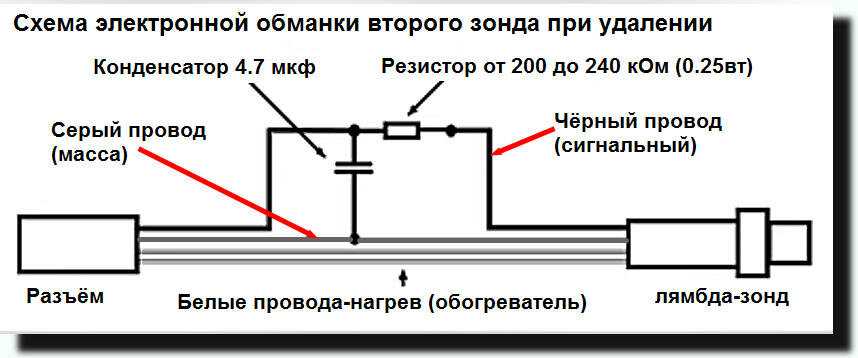

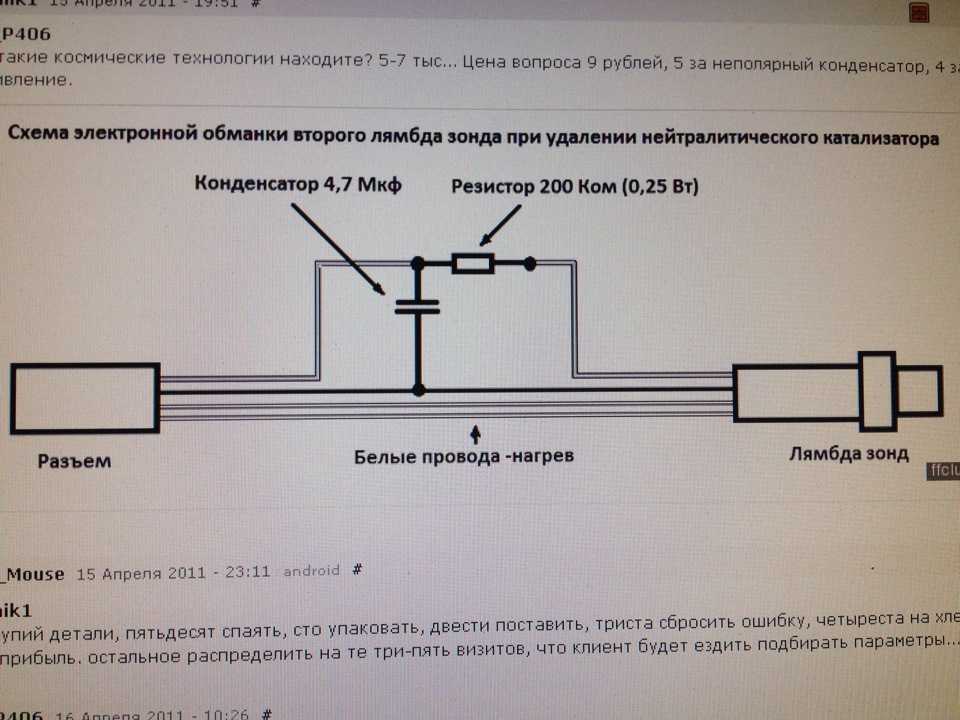

Строение и принцип действия электронного эмулятора лямбда-зонда

Эмулятор представляет собой микросхему напаянными транзисторами, резисторами, конденсаторами, проводами. Изделие может приобретать различные формы, в зависимости от технических характеристик завода – изготовителя. Минимальные параметры 1,0 см х 1,5 см. Вся плата помещается в пластиковый корпус во избежание проникновения влаги, пыли, песка. Устанавливается плата непосредственно в контактный разъём центрального блока управления. У каждого транспортного средства он располагается индивидуально. Наиболее распространённые места: салон, под торпедой, под рулевой колонкой, между сиденьями, под капотом.

Теперь, когда датчики кислорода пересылают данные о составе выхлопных газов, эмулятор корректирует их, приводя к нужному стандарту, и только после этого отсылает блоку управления.

ВАЖНО! После того как установили эмулятор, в обязательном порядке нужно перепрошить электронный блок управления на прошивку ниже. Например, часто используется тип «Евро – 2, 3». Также, не рекомендовано оставлять катализатор или пламегаситель, в то время как установили эмулятор или проставку. Данные, которые получит ЭБУ, не будут соответствовать действительности. Поэтому, крайне важно проводить синхронные замены для получения объективной информации.

Например, часто используется тип «Евро – 2, 3». Также, не рекомендовано оставлять катализатор или пламегаситель, в то время как установили эмулятор или проставку. Данные, которые получит ЭБУ, не будут соответствовать действительности. Поэтому, крайне важно проводить синхронные замены для получения объективной информации.

Частые причины выхода из строя обманки таковы:

- повреждение электрической цепи на пути от платы к электронному блоку управления;

- механическое повреждение;

- брак при изготовлении деталей и комплектующих;

- длительный ресурс использования без замены и профилактики;

- некачественный монтаж.

Обманка вместо лямбда-зонда: советы по обслуживанию

Систематически заправлять в топливную систему только качественный бензин.

Не превышать допустимые скоростные режимы. Не перегружать автомобиль выше рекомендованных норм.

Избегать наездов и столкновений, которые могут навредить или привести в негодность датчик кислорода и его обманку.

Категорически запрещена установка двух обманок одновременно, так как это приводит к дисбалансу и полной неработоспособности агрегата. Что касается выбора, какой именно тип инсталлировать, то здесь нужно полагаться на рекомендации мастера автомобильного центра и его профессионализм. Правильнее всего, получить качественную консультацию перед тем, как начинать процесс монтажа и демонтажа штатного оборудования на автомобиле.

Anti-Snag с Auto Aline Control

Crane Sway Control >

Anti-Snag с Auto Aline Control

Контроль раскачивания и зацепления крана

ANTI SNAG & SWAY CONTROL (Auto-Aline) 9000 PRO 9000 PRO Функция выравнивания применяется при подъеме кранов. Датчик камеры автоматически определяет центр крюка и перемещает кран вдоль крюка. И тогда вы можете поднять крюк, чтобы свести к минимуму раскачивание.

Свяжитесь с нами →

Выдающийся контроль раскачивания и обеспечение безопасной рабочей среды

SMART-PRO для Auto-Aline

Контроль раскачивания и заедания крана с помощью функции Auto Aline

Конфигурация системы

Расчет угла смещения и расстояния смещения от центра крюка путем обнаружения отражающей панели, установленной на верхнем крюке, камерой, установленной на дне тележки.

Предотвратите раскачивание, отражая расчетное расстояние смещения на тележке и регуляторе скорости движения. Предотвратите горизонтальное перемещение груза, вызванное неправильным расположением тележки и крюка относительно земли.

Видео

Следующий QR-код представляет собой фактическое видео функции автоматического выравнивания KTS-Aline в полевых условиях.

Управление раскачиванием и зацеплением крана

УПРАВЛЕНИЕ АНТИЗАДВИЖЕНИЕМ С ДАТЧИКОМ

SMART-GO для предотвращения зацепления

Выдающееся предотвращение раскачивания и обеспечение безопасной рабочей среды

SMART-GO для предотвращения зацепления получает информацию от лазерного датчика в режиме реального времени. И если крюк крана не является центром тяжести, когда крюк крана поднимается, это будет хабар. тогда это может привести к аварии. Поэтому, если крюк крана покидает центр крана, немедленно прекратите работу и безопасность рабочих.

И если крюк крана не является центром тяжести, когда крюк крана поднимается, это будет хабар. тогда это может привести к аварии. Поэтому, если крюк крана покидает центр крана, немедленно прекратите работу и безопасность рабочих.

Свяжитесь с нами →

Значения расстояния, определенные датчиком, передаются по каналу связи RS485 на контроллер и подключаются к панели управления и инвертору подъемного механизма, чтобы определить, следует ли генерировать наличие SNAG.

Конфигурация системы

Принцип действия

Оптический датчик установлен на верхней тележке и определяет положение отражающей пластины. Он определяет выравнивание положения тележки и крюка с помощью этого процесса, если не считывается значение расстояния, затем автоматически останавливается, чтобы поднять крюк, а затем предотвращает заедание (явление смещения нагрузки)

Контроль раскачивания и зацепления крана

УПРАВЛЕНИЕ АНТИЗАПРЕТЛЕНИЕМ С ДАТЧИКОМ

+ УПРАВЛЕНИЕ АНТИРАСКАЧИВАНИЕМ РАЗОМКНУТОГО КОНТУРА

SMART-GO для открытого цикла

SMART-GO получает информацию лазером для открытого цикла в режиме реального времени. И если крюк крана не является центром тяжести, когда крюк крана поднимается, это будет хабар. тогда это может привести к аварии.

И если крюк крана не является центром тяжести, когда крюк крана поднимается, это будет хабар. тогда это может привести к аварии.

Таким образом, если крюк крана покидает центр крана, немедленно прекратите работу и безопасность рабочих.

Кроме того, используя информацию о расстоянии от лазерного датчика, вычисляет значение информации и контролирует ПОКАЗ.

Свяжитесь с нами →

Конфигурация системы

Значения расстояния, обнаруженные датчиком, передаются по каналу связи RS485 на контроллер и подключаются к панели управления и инвертору лебедки, чтобы определить, следует ли генерировать наличие SNAG. Кроме того, двигатели крана управляются приводом крана, чтобы свести к минимуму раскачивание.

Управление двигателем

Принцип работы

Когда крюк поднимается с земли, если положение тележки отличается от положения груза, он автоматически определяет движение груза. Кроме того, в зависимости от высоты крана двигатель соответствующим образом управляет двигателем, чтобы свести к минимуму раскачивание.

Контроль раскачивания и зацепления крана

УПРАВЛЕНИЕ АНТИЗАХВАТЫВАНИЕМ С ДАТЧИКОМ

SMART-GO для контроля раскачивания

SMART-PRO для контроля раскачивания получает информацию с камеры в режиме реального времени.

Во время движения используйте значение координаты крюка для автоматического расчета угла раскачивания, а также для управления длиной раскачивания лебедок и раскачиванием в зависимости от расстояния поездки. Сведите к минимуму чрезмерную вибрацию во время работы, повысьте производительность и предотвратите несчастные случаи на производстве.

Свяжитесь с нами →

Конфигурация системы

Рассчитайте угол смещения и расстояние смещения от центра крюка, обнаружив отражающую панель, установленную на верхнем крюке, с помощью камеры, установленной на дне тележки.

Предотвратите раскачивание, отражая расчетное расстояние смещения на тележке и регуляторе скорости движения.

A. Разрешить порядок оптимальной скорости, чтобы свести к минимуму раскачивание в заданных условиях.

B. Используя данные угла, собранные камерой реального времени, рассчитайте положение крюка и отслеживайте его.

Принцип работы

Система защиты от коряжного груза для крана

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системам безопасности для кранов. Более конкретно, настоящее изобретение относится к гидравлическим системам для работы крана. Кроме того, настоящее изобретение относится к системам защиты крана от перегрузок и заеданий.

УРОВЕНЬ ТЕХНИКИ

Краны обычно используются для подъема и транспортировки объектов. Во многих случаях очень большие краны используются для подъема больших грузов. Такие большие краны часто используются в портовых сооружениях для перевозки контейнеров на грузовые суда и обратно. Обычно погрузка и разгрузка судов в портовых сооружениях должны осуществляться с большим вниманием к безопасности. Обработка контейнеров в портовых сооружениях должна осуществляться эффективно и результативно, чтобы предотвратить повреждение груза и минимизировать затраты, связанные с разгрузкой и/или погрузкой.

Одной из частых проблем, с которыми сталкиваются такие краны, как подобные сооружения, является возникновение «коряжной нагрузки». Эти цепляющие нагрузки возникают всякий раз, когда кран используется для подъема веса, превышающего его грузоподъемность. Как правило, такие нагрузки возникают, когда контейнер зацепляется или прикрепляется к другому объекту. Всякий раз, когда возникает рывковая нагрузка, важно иметь возможность остановить работу крана до того, как оборвутся подъемные канаты или будет повреждена конструкция крана. При таких обстоятельствах, если двигатель подъема крана не остановлен, двигатель и система подъема могут получить необратимые повреждения и потребовать замены.

Традиционно используются системы рывковой нагрузки, которые останавливают двигатель при возникновении «резкой нагрузки». В обычных системах защиты от зацепа используются датчики давления и/или преобразователи вдоль подъемного каната. Когда давление превышает заданный уровень, датчик посылает сигнал для остановки двигателя. К сожалению, из-за размера двигателей, используемых в таких крановых системах, двигатель не останавливается сразу после получения сигнала. Сохраняющийся импульс двигателя крана по-прежнему будет вызывать чрезмерные нагрузки на подъемный канат, конструкцию крана, подъемную систему и двигатель, даже когда двигатель выключен. Таким образом, возникла необходимость предотвратить неблагоприятное воздействие этих неблагоприятных воздействий на крановую систему.

К сожалению, из-за размера двигателей, используемых в таких крановых системах, двигатель не останавливается сразу после получения сигнала. Сохраняющийся импульс двигателя крана по-прежнему будет вызывать чрезмерные нагрузки на подъемный канат, конструкцию крана, подъемную систему и двигатель, даже когда двигатель выключен. Таким образом, возникла необходимость предотвратить неблагоприятное воздействие этих неблагоприятных воздействий на крановую систему.

В прошлом было выдано несколько патентов на системы защиты кранов. патент США. В патенте № 4157736, выданном 12 июня 1979 г. на имя Р. Э. Карберта, описано устройство защиты от перегрузок для гидравлического оборудования. Эта система включает в себя перегрузочный или предохранительный клапан с коллектором, к которому подключены силовые линии всех исполнительных механизмов. Эти соединения направляются через обратные клапаны, так что жидкость в линиях будет направляться только к предохранительному клапану. Любое состояние избыточного давления приводит в действие пилотный клапан, чтобы разгрузить напорные линии приводов и предотвратить их дальнейшую работу, пока они находятся в состоянии перенапряжения.

Патент США. № 4 236 864, выданный 2 декабря 1980 г. на имя Couture et al. описывает систему управления безопасностью стрелы крана. Эта система используется для предотвращения превышения максимальной отметки опускания каждой шарнирной секции стрелы и безопасных пределов поворота справа и слева от стрелы.

Патент США. № 4252243, выданный 24 февраля 1981 г. на имя Robinson et al. описывает предохранительное устройство крана, которое служит для сброса гидравлического давления двигателя крана в зависимости от горизонтального радиуса свободного конца каната, так что при заданном радиусе двигатель может поднять только заданный максимальный груз. Предусмотрено средство для отпускания тормоза, когда свободный конец троса находится на заданном расстоянии ниже крана.

Патент США. № 4433612, выданный 28 февраля 1984 г. Spielvogel et al. описывает предохранительное устройство для защиты гидравлически удерживаемых грузов от неконтролируемой перегрузки по давлению. В этой системе используются клапаны сброса давления, чтобы предотвратить влияние условий перегрузки на опускание и подъем цилиндров гидравлического пресса.

Патент США. № 4598829, выданный 8 июля 1986 г. на имя Young et al. показана гидравлическая схема крана. Разгрузочный клапан вставлен в контур подъема стрелы, чтобы сбрасывать насос подъема стрелы непосредственно в резервуар, когда давление в контуре насоса становится чрезмерным. Ограничительный клапан стрелы, срабатывающий, когда стрела достигает верхнего и нижнего пределов, также заставляет разгрузочный клапан сбрасывать насос подъема стрелы в резервуар.

Патент США. В № 5018631, выданном 21 мая 1991 г. на имя Х. Дж. Реймера, показано подъемное устройство для контейнерного крана. В этой системе используются четыре подъемных каната. Один конец каждой веревки намотан на барабан, который приводится в движение в любом направлении для подъема или опускания контейнера. Второй конец каждого каната соединен с гидроцилиндром двойного действия. Цилиндры управляются системой клапанов для демпфирования раскачивания груза, сброса канатов, а также для перекоса, обрезки и подъема груза. Для предотвращения условий перегрузки используются различные клапаны.

Для предотвращения условий перегрузки используются различные клапаны.

Патент США. № 5163570, выданный 17 ноября 1992 г. на имя Mundis et al. описывает датчик нагрузки для стрелы, установленной на транспортном средстве. Для шарнирного сочленения стрелы предусмотрена червячная передача. Гидравлическая камера с каждой стороны червячной передачи управляет работой стрелы. Толчок червячной передачи в направлении гидравлической камеры увеличивает давление жидкости в камере, вызывая увеличение давления жидкости в замкнутом гидравлическом контуре. Повышение давления воспринимается датчиком давления жидкости, который посылает сигнал, чтобы прекратить подачу питания на червячную передачу, если увеличение давления жидкости превышает заданное давление.

В британском патенте № 2142313, опубликованном 16 января 1985 г., описана гидравлическая схема для крана, имеющего множество насосов. Если гидравлическая нагрузка на насосы достигает точки, при которой двигатель насосов близок к остановке, давление в управляющем канале возрастает до точки, при которой срабатывает внутренний предохранительный клапан. Это соединяет пилотный канал со стороной резервуара насосов, чтобы вызвать смещение разгрузочного клапана.

Это соединяет пилотный канал со стороной резервуара насосов, чтобы вызвать смещение разгрузочного клапана.

Британский патент № 2 078 197, опубликованный 6 января 19 г.82, описывает устройство ограничения нагрузки для кранов с гидравлическим приводом. Реле давления измеряет давление в гидравлическом цилиндре подъемного рычага. Переключатель отключается, когда давление достигает заданного максимального значения.

Европейский патент № 224,446, опубликованный 3 июня 1987 г., описывает устройство ограничения нагрузки для гидравлического крана, которое включает в себя средство измерения нагрузки, включающее двухходовые, двухпозиционные ответные клапаны, которые принимают сигналы давления с конца крана. гидравлический цилиндр. Ответный клапан соединяется с насосом и линией передачи, по которой передается сигнал. Когда сигнал от цилиндра превышает максимальную номинальную грузоподъемность крана, клапан открывается и прекращает подачу жидкости к подъемным цилиндрам.

Целью настоящего изобретения является создание системы защиты от коряжного груза, которая предотвращает повреждение крана.

Еще одной целью настоящего изобретения является создание системы защиты от коряжного груза, которую можно установить на существующие краны.

Еще одной целью настоящего изобретения является создание системы защиты от коряжного груза, которая максимизирует безопасность работы крана.

Еще одной целью настоящего изобретения является создание системы защиты груза от зацепа, которая проста в использовании, проста в установке и относительно недорога.

Эти и другие задачи и преимущества настоящего изобретения станут очевидными при чтении прилагаемого описания и прилагаемой формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой систему защиты от коряжного груза для крана, которая содержит направляющую раму, кожух шкива, который скользит внутри направляющей рамы и имеет средства для приема вращающегося шкива, и гидравлический цилиндр, соединенный к направляющей раме и корпусу шкива, чтобы оказывать сжимающее усилие на корпус шкива для противодействия относительному перемещению между направляющей рамой и корпусом шкива, когда усилия, прилагаемые корпусом шкива, находятся в пределах заданного значения. Гидравлический цилиндр включает шток поршня, один конец которого соединен с корпусом шкива, цилиндр, принимающий противоположный конец штока поршня, и гидравлический источник, соединенный с цилиндром для подачи гидравлической жидкости под требуемым давлением в цилиндр. . Подача гидравлической жидкости включает в себя резервуар для жидкости, трубопровод для жидкости, проходящий от резервуара для жидкости до цилиндра, и насос, соединенный с линией для жидкости, чтобы повысить давление жидкости в цилиндре до минимально необходимого уровня. Реле давления соединено с линией жидкости и с насосом, чтобы приводить в действие насос, когда давление жидкости в линии падает ниже минимально необходимого значения.

Гидравлический цилиндр включает шток поршня, один конец которого соединен с корпусом шкива, цилиндр, принимающий противоположный конец штока поршня, и гидравлический источник, соединенный с цилиндром для подачи гидравлической жидкости под требуемым давлением в цилиндр. . Подача гидравлической жидкости включает в себя резервуар для жидкости, трубопровод для жидкости, проходящий от резервуара для жидкости до цилиндра, и насос, соединенный с линией для жидкости, чтобы повысить давление жидкости в цилиндре до минимально необходимого уровня. Реле давления соединено с линией жидкости и с насосом, чтобы приводить в действие насос, когда давление жидкости в линии падает ниже минимально необходимого значения.

Гидравлический цилиндр по настоящему изобретению включает предохранительный клапан, соединенный с подачей гидравлической жидкости. Этот предохранительный клапан служит для выпуска жидкости из цилиндра, когда силы превышают заданное значение. Датчик давления соединен с гидравлическим цилиндром для передачи сигнала на двигатель подъемника, когда усилия превышают заданное значение. К направляющей раме также присоединен концевой выключатель положения для передачи сигнала на двигатель подъема, когда относительное перемещение между направляющей рамой и корпусом шкива превышает заданное расстояние. Сигнал, передаваемый датчиком давления или концевым выключателем положения, служит для остановки двигателя подъемного механизма и подъемных операций.

К направляющей раме также присоединен концевой выключатель положения для передачи сигнала на двигатель подъема, когда относительное перемещение между направляющей рамой и корпусом шкива превышает заданное расстояние. Сигнал, передаваемый датчиком давления или концевым выключателем положения, служит для остановки двигателя подъемного механизма и подъемных операций.

Направляющая рама включает в себя множество горизонтальных направляющих, проходящих параллельно друг другу. Кожух шкива имеет множество скользящих элементов, сформированных на внешней поверхности. Элементы скольжения находятся в скользящем отношении к рельсам. Рельсы обычно имеют квадратную трубчатую форму. Каждый из скользящих элементов имеет L-образную конфигурацию. Каждый из скользящих элементов изготовлен из полиэтилена сверхвысокой молекулярной массы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид сбоку крановой системы, использующей настоящее изобретение.

РИС. 2 представляет собой упрощенную схематическую иллюстрацию работы настоящего изобретения.

РИС. 3 представляет собой вид в перспективе системы согласно настоящему изобретению, используемой на конструкции крана.

РИС. 4 представляет собой вид сверху, показывающий узел согласно настоящему изобретению в его выдвинутом нормальном положении.

РИС. 5 представляет собой вид сбоку узла согласно настоящему изобретению в его убранном (отключенном из-за перегрузки) положении.

РИС. 6 представляет собой вид сбоку направляющей рамы и гидравлического цилиндра согласно настоящему изобретению.

РИС. 7 представляет собой вид сверху на направляющую раму и гидравлический цилиндр согласно настоящему изобретению.

РИС. 8 представляет собой вид сверху кожуха шкива по настоящему изобретению.

РИС. 9 представляет собой вид с торца корпуса шкива по настоящему изобретению.

РИС. 10 представляет собой схематическое изображение гидравлической системы по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ссылаясь на фиг. 1 под номером 10 показана крановая система, использующая защиту 12 от коряжного груза по настоящему изобретению. Кран 10 представляет собой обычную контейнерно-крановую систему. Контейнерно-крановая система 10 обычно используется для погрузки и разгрузки судов. Однако в объем настоящего изобретения входит то, что система 12 защиты от коряжного груза по настоящему изобретению может быть использована на кранах, отличных от контейнерных кранов. Контейнерный кран 10 имеет стрелу 14, которая выдвигается в сторону воды и удерживается неподвижно для погрузочно-разгрузочных работ. Стрела 14 поддерживается над землей рамой 16. На стреле 14 расположена подвижная кабина 18 оператора. Двигатель 20 служит для управления подъемом и/или опусканием подъемного каната. Можно видеть, что система 12 защиты от коряжного груза установлена на конце стрелы 14, расположенном в полевой стороне. В рамках настоящего изобретения стрела 14 и крановая система 10 могут быть модернизированы путем добавления системы защиты от коряжного груза.

1 под номером 10 показана крановая система, использующая защиту 12 от коряжного груза по настоящему изобретению. Кран 10 представляет собой обычную контейнерно-крановую систему. Контейнерно-крановая система 10 обычно используется для погрузки и разгрузки судов. Однако в объем настоящего изобретения входит то, что система 12 защиты от коряжного груза по настоящему изобретению может быть использована на кранах, отличных от контейнерных кранов. Контейнерный кран 10 имеет стрелу 14, которая выдвигается в сторону воды и удерживается неподвижно для погрузочно-разгрузочных работ. Стрела 14 поддерживается над землей рамой 16. На стреле 14 расположена подвижная кабина 18 оператора. Двигатель 20 служит для управления подъемом и/или опусканием подъемного каната. Можно видеть, что система 12 защиты от коряжного груза установлена на конце стрелы 14, расположенном в полевой стороне. В рамках настоящего изобретения стрела 14 и крановая система 10 могут быть модернизированы путем добавления системы защиты от коряжного груза. настоящего изобретения к существующей конструкции крановой системы 10.

настоящего изобретения к существующей конструкции крановой системы 10.

РИС. 2 представляет собой схематическую иллюстрацию системы защиты от коряжного груза согласно настоящему изобретению. В этой системе видно, что подъемный канат 22 проходит от двигателя 20 через систему 12 защиты от коряжного груза. При нормальных условиях использования подъемный канат 22 будет иметь груз, прикрепленный к концу 24. Подъемный канат 22 проходит вокруг части шкива 26, заключенного в кожух 28 шкива. Кожух 28 шкива установлен внутри направляющей рамы 30. Гидравлический цилиндр 32 соединен с направляющей рамой 30 и имеет поршневой шток 33, который создает сжимающее усилие. к кожуху 28 шкива, чтобы сопротивляться относительному движению между направляющей рамой 30 и кожухом 28 шкива, когда силы, действующие на шкив 26 со стороны подъемного каната 22, ниже заданного значения. Датчик 34 давления соединен с гидравлическим цилиндром 32. Концевой выключатель 36 положения прикреплен к направляющей раме 30. Датчик 34 давления электрически или иным образом соединен по линии 38 с панелью управления 40. Аналогичным образом, ограничитель положения переключатель 36 соединен линией 42 с панелью 40 управления. Панель 40 управления соединена с двигателем 20, чтобы можно было включать и выключать двигатель 20 по желанию. Датчик 34 давления служит для передачи сигнала по линиям 38, когда гидравлическое давление внутри гидроцилиндра 32 превышает заданное значение. Точно так же концевой выключатель 36 положения передает сигнал по линии 42 на панель 40 управления, когда относительное перемещение между направляющей рамой 30 и корпусом шкива 28 превышает заданное расстояние. Сигналы, которые передаются на панель 40 управления, сигнализируют остановку двигателя 20.

Датчик 34 давления электрически или иным образом соединен по линии 38 с панелью управления 40. Аналогичным образом, ограничитель положения переключатель 36 соединен линией 42 с панелью 40 управления. Панель 40 управления соединена с двигателем 20, чтобы можно было включать и выключать двигатель 20 по желанию. Датчик 34 давления служит для передачи сигнала по линиям 38, когда гидравлическое давление внутри гидроцилиндра 32 превышает заданное значение. Точно так же концевой выключатель 36 положения передает сигнал по линии 42 на панель 40 управления, когда относительное перемещение между направляющей рамой 30 и корпусом шкива 28 превышает заданное расстояние. Сигналы, которые передаются на панель 40 управления, сигнализируют остановку двигателя 20.

Как было сказано ранее, всякий раз, когда на двигатель 20 посылается сигнал «стоп», лебедка 44 двигателя продолжает вращать его. Это продолжающееся вращение вызывается инерцией лебедки 44. В нормальных условиях это продолжающееся вращение может привести к тому, что разрушающие ударные силы будут передаваться подъемному канату 22, конструкции крана, шкивам 26 и двигателю. 20. Таким образом, система 12 защиты от коряжной нагрузки была разработана таким образом, чтобы «смягчить» воздействие коряжной нагрузки.

20. Таким образом, система 12 защиты от коряжной нагрузки была разработана таким образом, чтобы «смягчить» воздействие коряжной нагрузки.

Когда на подъемном канате 22 возникает состояние перегрузки, подъемный канат 22 будет передавать усилия на шкив 26. В результате корпус шкива 28 будет стремиться воздействовать на поршневой шток 33 гидравлического цилиндр 32. Давление жидкости внутри гидравлического цилиндра 32 будет продолжать увеличиваться. Когда эти давления превышают заданное значение, предохранительный клапан, соединенный с цилиндром 32, выпускает гидравлическую жидкость наружу через линию 46. Шток 33 поршня перемещается к гидравлическому цилиндру 32. В то же время датчик 34 давления срабатывает. обнаружить это повышение давления внутри гидравлического цилиндра 32. Таким образом, сигнал будет передаваться по линии 38, чтобы остановить двигатель 20. Кроме того, поскольку корпус шкива 28 движется к гидравлическому цилиндру 32 внутри направляющей рамы 30, концевой выключатель 36 положения также посылает сигнал на панель 40 управления, чтобы остановить двигатель. Выпуск гидравлической жидкости по трубопроводу 46 компенсирует продолжающееся вращение лебедки 44 двигателя 20 после передачи сигнала «стоп» за счет провисания подъемных канатов. Таким образом, неблагоприятные последствия, вызванные состоянием перегрузки, сведены к минимуму. Продолжающееся движение груза вверх на конце 24 подъемного каната 22 эффективно останавливается. В этот момент времени можно исправить условия, вызывающие «заедание», и/или снизить нагрузку. Система 12 не может быть перезапущена без исправления состояния, вызывающего внезапную нагрузку. Оператор с ключом необходим для перезапуска системы 12 после того, как проблема с задержкой будет устранена.

Выпуск гидравлической жидкости по трубопроводу 46 компенсирует продолжающееся вращение лебедки 44 двигателя 20 после передачи сигнала «стоп» за счет провисания подъемных канатов. Таким образом, неблагоприятные последствия, вызванные состоянием перегрузки, сведены к минимуму. Продолжающееся движение груза вверх на конце 24 подъемного каната 22 эффективно останавливается. В этот момент времени можно исправить условия, вызывающие «заедание», и/или снизить нагрузку. Система 12 не может быть перезапущена без исправления состояния, вызывающего внезапную нагрузку. Оператор с ключом необходим для перезапуска системы 12 после того, как проблема с задержкой будет устранена.

РИС. 3 показана конфигурация системы 12 защиты от коряжного груза, расположенной на конце стрелы 14 крановой системы 10. Во время нормального подъема контейнеров используется пара или более подъемных канатов. Это расположение разработано таким образом, чтобы удерживать груз в ровном состоянии. Как правило, груз соединяется с подъемными канатами через распорку. Можно видеть, что стрела 14 имеет стрелу 48 левого борта и стрелу 50 правого борта. Аналогично, система 12 защиты от коряжного груза будет иметь блок 52 левого борта и блок 54 правого борта. Главный гидравлический источник 56 расположен на поперечине 58 стрелы 14. Гидравлические линии 60 проходят от гидравлического источника 56 к блоку 54 правого борта. Гидравлические трубопроводы 62 проходят от резервуара 56 для жидкости к блоку 52 левого борта. Фактическая конфигурация гидравлики настоящее изобретение более подробно описано на фиг. 10. Систему защиты от коряжного груза 12 можно легко установить на кран.

Можно видеть, что стрела 14 имеет стрелу 48 левого борта и стрелу 50 правого борта. Аналогично, система 12 защиты от коряжного груза будет иметь блок 52 левого борта и блок 54 правого борта. Главный гидравлический источник 56 расположен на поперечине 58 стрелы 14. Гидравлические линии 60 проходят от гидравлического источника 56 к блоку 54 правого борта. Гидравлические трубопроводы 62 проходят от резервуара 56 для жидкости к блоку 52 левого борта. Фактическая конфигурация гидравлики настоящее изобретение более подробно описано на фиг. 10. Систему защиты от коряжного груза 12 можно легко установить на кран.

РИС. 4 показан узел 64 системы защиты от коряжного груза по настоящему изобретению. Узел 64 включает в себя направляющую раму 66 и корпус 68 шкива. Корпус 68 шкива расположен с возможностью скольжения относительно направляющей рамы 66. Можно видеть, что направляющая рама 66 имеет пару направляющих 70 и 72. Корпус шкива 68 помещается между этими рельсами 70 и 72. Пара рельсов 70 и 72 составляют раму 66. Рама 66 установлена на опорной плите, которая установлена на существующей балке 74 крана.

Рама 66 установлена на опорной плите, которая установлена на существующей балке 74 крана.

Направляющая рама 66 имеет пластину 76, проходящую между парой направляющих 70 и 72. Гидравлический цилиндр 78 прикреплен к пластине 76. Гидравлический цилиндр 78 имеет поршневой шток 80, который выступает наружу для соединения с Корпус 68 шкива. Защитный сильфон 82 проходит вокруг штока 80 поршня. направляющая рама 66. Рама 84 корпуса шкива 68 имеет ось 90, проходящей через него. Блоки 92 и 94 установлены с возможностью вращения на оси 90. При нормальном использовании подъемный канат проходит через канавки 96 и 98 блоков 92 и 94 соответственно.

Шток 80 поршня соединяется с корпусом шкива 68 с помощью скобы 100 с головкой. Штифт 102 соединяет конец штока 80 с скобой 100.

РИС. 4 показан узел 64 системы защиты от зацепа по настоящему изобретению в его выдвинутом нормальном положении. Когда на кожух 68 шкива воздействуют усилия ниже заданного значения, кожух 68 шкива будет находиться в положении, показанном на фиг. 4. Другими словами, шток 80 поршня гидроцилиндра 78 будет находиться в полностью выдвинутом положении. Шток 80 поршня оказывает сжимающее усилие на кожух шкива 68.

РИС. 5 показан вид сбоку узла 64 в его надлежащей конфигурации, когда возникает состояние перегрузки, влияющее на подъемный канат 104. На фиг. 5 видно, что подъемный канат 104 проходит вниз и вокруг части шкива 94. К нижнему концу подъемного каната 104 прикреплен груз.

На РИС. 5 видно, что направляющая рама 66 имеет верхнюю направляющую 72 и нижнюю направляющую 106. Корпус 68 шкива расположен между верхней направляющей 72 и нижней направляющей 106. Корпус 68 шкива включает в себя скользящий элемент 86, верхнюю направляющую 72 и нижний скользящий элемент 108, который входит в зацепление с нижней направляющей 106. Таким образом, корпус 68 шкива надежно фиксируется внутри направляющих направляющей рамы 66.

РИС. 5 показано, как состояние перегрузки влияет на систему защиты от заедания груза согласно настоящему изобретению. В таком случае подъемный канат 104 станет очень натянутым. Силы, передаваемые подъемным канатом 104 на шкив 94, заставят шкив 94 передавать усилия на корпус 68 шкива. корпуса шкива 68 превысит заданное значение гидравлического давления в цилиндре 78, шток 80 поршня будет двигаться внутрь к цилиндру 78. Корпус шкива 68 будет перемещаться горизонтально вдоль горизонтальных направляющих 72 и 106 направляющей рамы 66. шток 80 поршня будет продолжать двигаться внутрь, поскольку предохранительный клапан позволяет гидравлической жидкости проходить из гидравлического цилиндра.

В таком случае подъемный канат 104 станет очень натянутым. Силы, передаваемые подъемным канатом 104 на шкив 94, заставят шкив 94 передавать усилия на корпус 68 шкива. корпуса шкива 68 превысит заданное значение гидравлического давления в цилиндре 78, шток 80 поршня будет двигаться внутрь к цилиндру 78. Корпус шкива 68 будет перемещаться горизонтально вдоль горизонтальных направляющих 72 и 106 направляющей рамы 66. шток 80 поршня будет продолжать двигаться внутрь, поскольку предохранительный клапан позволяет гидравлической жидкости проходить из гидравлического цилиндра.

РИС. 6 представляет собой изолированный вид сбоку рамы 66 узла 64 по настоящему изобретению. В частности, видно, что рама 66 имеет верхнюю направляющую 72 и нижнюю направляющую 106. На другой стороне рамы 66 имеются соответствующие направляющие, чтобы придать раме 66 в целом прямоугольную форму. Торцевая пластина 110 прикреплена к раме 66 на концах направляющих 72 и 106. Каждая из направляющих 72 и 106 имеет форму квадратной трубы. Рельсы 72 и 106 должны иметь достаточную прочность, чтобы выдерживать прилагаемые к ним усилия. Противоположный конец рельса 72 и 106 поддерживается в правильном положении пластиной 76. Пластина 76 представляет собой прочную конструкционную пластину, которая проходит между рельсами 72 и 106 и также поддерживает гидравлический цилиндр 78.

Рельсы 72 и 106 должны иметь достаточную прочность, чтобы выдерживать прилагаемые к ним усилия. Противоположный конец рельса 72 и 106 поддерживается в правильном положении пластиной 76. Пластина 76 представляет собой прочную конструкционную пластину, которая проходит между рельсами 72 и 106 и также поддерживает гидравлический цилиндр 78.

РИС. 7 показан вид сверху на раму 66. В частности, видно, что направляющие 70 и 72 проходят параллельно друг другу, а также параллельно соответствующим нижним направляющим. Торцевая пластина 110 проходит между направляющими 70 и 72. Пластина 76 также проходит между этими направляющими. Гидравлический цилиндр 78 расположен между направляющими 70 и 72 и обычно центрирован между направляющими 72 и 106 (показано на фиг. 6).

РИС. 8 представляет собой отдельный вид кожуха 68 шкива. Можно видеть, что кожух 68 шкива имеет в основном прямоугольную раму 84, проходящую вокруг него. Рама 84 имеет боковые пластины 120 и 122 и торцевые пластины 124 и 126. Ось 90, расположен так, что проходит между боковыми пластинами 120 и 122. Шкивы 92 и 94 установлены с возможностью вращения на оси 90. Торцевая пластина 126 поддерживает скобу 100 с вилкой. Кронштейн 100 со скобой имеет отверстие 130 для введения штифта 102 со скобой. Скользящие элементы 86 и 88 проходят наружу от боковых пластин 120 и 122 соответственно. Скользящие элементы 86 и 88 будут с возможностью скольжения принимать поверхности трубчатых направляющих направляющей рамы 66.

Ось 90, расположен так, что проходит между боковыми пластинами 120 и 122. Шкивы 92 и 94 установлены с возможностью вращения на оси 90. Торцевая пластина 126 поддерживает скобу 100 с вилкой. Кронштейн 100 со скобой имеет отверстие 130 для введения штифта 102 со скобой. Скользящие элементы 86 и 88 проходят наружу от боковых пластин 120 и 122 соответственно. Скользящие элементы 86 и 88 будут с возможностью скольжения принимать поверхности трубчатых направляющих направляющей рамы 66.

РИС. 9показан вид в разрезе кожуха 68 шкива по настоящему изобретению. В частности, видно, что шкивы 92 и 94 опираются на ось 90 внутри кожуха 68 шкива. Боковые пластины 120 и 122 проходят параллельно друг другу, а также параллельно шкивам 92 и 94. Важно отметить, что конфигурация скользящих элементов 86 и 88 подробно проиллюстрирована на фиг. 9. Можно видеть, что скользящие элементы 86 и 88 имеют в целом L-образную форму. Эти скользящие элементы 86 и 88 будут зацепляться с верхними трубчатыми направляющими 70 и 72 направляющей рамы 66. На поверхности скользящих элементов 86 и 88 нанесен полиэтилен сверхвысокой молекулярной массы, чтобы обеспечить контакт с направляющими 70 и 72 с низким коэффициентом трения. , для предотвращения ржавчины и обеспечения работы без технического обслуживания. Другая пара L-образных скользящих элементов 132 и 134 расположена в нижней части боковых пластин 120 и 122. Скользящие элементы 132 и 134 будут со скольжением зацепляться с нижними трубчатыми направляющими направляющей рамы 66.

На поверхности скользящих элементов 86 и 88 нанесен полиэтилен сверхвысокой молекулярной массы, чтобы обеспечить контакт с направляющими 70 и 72 с низким коэффициентом трения. , для предотвращения ржавчины и обеспечения работы без технического обслуживания. Другая пара L-образных скользящих элементов 132 и 134 расположена в нижней части боковых пластин 120 и 122. Скользящие элементы 132 и 134 будут со скольжением зацепляться с нижними трубчатыми направляющими направляющей рамы 66.

Ссылаясь на фиг. 10 показана блок-схема гидравлической системы согласно настоящему изобретению. В частности, гидравлическая система проиллюстрирована со ссылкой на гидравлические цилиндры 200 и 202. Как видно, гидравлическая конфигурация для каждого из гидравлических цилиндров 200 и 202 независима и идентична. Перегрузка на любом конце разбрасывателя останавливает движение подъема и поглощает импульс подъема через гидравлические цилиндры 200 и 202 и двойной предохранительный клапан 204 и 206. Реле давления 208 и 210 и концевые выключатели положения 212 и 214 используются для сигнализировать о состоянии перегрузки.

Гидравлическое давление системы в рабочем состоянии будет варьироваться от 200 фунтов на кв. дюйм. до 1100 фунтов на квадратный дюйм в зависимости от нагрузки на разбрасыватель. Это давление в системе будет наблюдаться только элементами в любом из коллекторов 216 и 218 цилиндра. Каждый из коллекторов 216 и 218 цилиндра будет включать в себя обратный клапан 222, реле давления 208 и 210, манометр 220 и клапан сброса давления в цилиндре. клапаны 204 и 206. Каждый из коллекторов 216 и 218 цилиндра включает в себя шланг 226 обратной линии. Эти шланги 226 обратной линии будут подвергаться небольшому давлению, поскольку они находятся ниже по потоку от предохранительных клапанов 204 и 206. Имеется также шланг подачи 228 от резервуар 230 к цилиндрам 200 и 202. Эти питающие шланги 228 позволяют подавать гидравлическую жидкость на сторону без давления реагирующих гидравлических цилиндров 200 и 202.

Цилиндры 200 и 202 выдвигаются и удерживаются в этом выдвинутом положении с помощью гидравлического силового агрегата 232. Гидравлический силовой агрегат включает в себя двигатель 234 и насос 236. Гидравлический силовой агрегат 232 включается и выключается с помощью реле давления 238. Любая утечка в цилиндрах 200 и 202 снизит резервное давление, поддерживаемое в аккумуляторе 240. Любая утечка в цилиндрах 200 и 202, в конечном счете, снизит давление в системе во время пустой части спредера цикла подъема ниже нижнего предела. уставка давления 200 фунтов на кв. дюйм Это заставит блок питания 232 накачать систему обратно до давления 500 фунтов на квадратный дюйм. уровень. Из-за расположенных ниже по потоку обратных клапанов 220, напоминание о гидравлической системе, включая подающий шланг 242, будет иметь максимальное поддерживающее давление 500 фунтов на квадратный дюйм. Насос 236 (и другие компоненты) защищены от избыточного давления предохранительным клапаном 244. Вся система защищена от загрязнения двухэлементными навинчиваемыми гидравлическими всасывающими фильтрами 246 и 248. Продувочный клапан 250 предусмотрен для обеспечения гидравлическое давление в силовом агрегате 232 и контуре гидроаккумулятора необходимо сбросить.

Гидравлический силовой агрегат включает в себя двигатель 234 и насос 236. Гидравлический силовой агрегат 232 включается и выключается с помощью реле давления 238. Любая утечка в цилиндрах 200 и 202 снизит резервное давление, поддерживаемое в аккумуляторе 240. Любая утечка в цилиндрах 200 и 202, в конечном счете, снизит давление в системе во время пустой части спредера цикла подъема ниже нижнего предела. уставка давления 200 фунтов на кв. дюйм Это заставит блок питания 232 накачать систему обратно до давления 500 фунтов на квадратный дюйм. уровень. Из-за расположенных ниже по потоку обратных клапанов 220, напоминание о гидравлической системе, включая подающий шланг 242, будет иметь максимальное поддерживающее давление 500 фунтов на квадратный дюйм. Насос 236 (и другие компоненты) защищены от избыточного давления предохранительным клапаном 244. Вся система защищена от загрязнения двухэлементными навинчиваемыми гидравлическими всасывающими фильтрами 246 и 248. Продувочный клапан 250 предусмотрен для обеспечения гидравлическое давление в силовом агрегате 232 и контуре гидроаккумулятора необходимо сбросить. Важно отметить, что гидравлические контуры 216 и 218 для цилиндров 200 и 202 не имеют продувочного клапана из-за втягивания цилиндра, которое происходит при сбросе давления. Существует также вероятность отказа системы из-за использования такого продувочного клапана. Цилиндры 200 и 202 могут быть сброшены под контролем путем снятия манометров 222 без нагрузки на подъемник. Основной резервуар 252 предусмотрен внутри силового агрегата 232 для снабжения насоса 236 и связанных с ним элементов системы гидравлической жидкостью. В блоке питания 32 предусмотрен манометр 254 для индикации уровня давления в системе.

Важно отметить, что гидравлические контуры 216 и 218 для цилиндров 200 и 202 не имеют продувочного клапана из-за втягивания цилиндра, которое происходит при сбросе давления. Существует также вероятность отказа системы из-за использования такого продувочного клапана. Цилиндры 200 и 202 могут быть сброшены под контролем путем снятия манометров 222 без нагрузки на подъемник. Основной резервуар 252 предусмотрен внутри силового агрегата 232 для снабжения насоса 236 и связанных с ним элементов системы гидравлической жидкостью. В блоке питания 32 предусмотрен манометр 254 для индикации уровня давления в системе.

Силовой агрегат 232 расположен рядом с существующим проходом между стрелами и задней балочной площадкой. Это позволяет обслуживать все компоненты стоя. Следует отметить, что каждый из цилиндров 200 и 202 имеет два гидравлических предохранительных клапана 204 и 206, которые функционируют вместе, чтобы рассеять объем гидравлической жидкости за достаточное время, учитывая настройку высокой скорости подъемника.