Содержание

Как правильно выбрать диски для автомобиля: советы эксперта

Существует ряд параметров, которые следует учитывать автовладельцам при покупке или замене дисков. В этом обзоре вы получите полезные рекомендации по правильному подбору автомобильных дисков.

Технические факторы

На что вы обращаете внимание в первую очередь при выборе дисков? Скорее всего, привлекательность и дизайн. Но комфортное и безопасное управление автомобилем зависит именно от технических характеристик дисков.

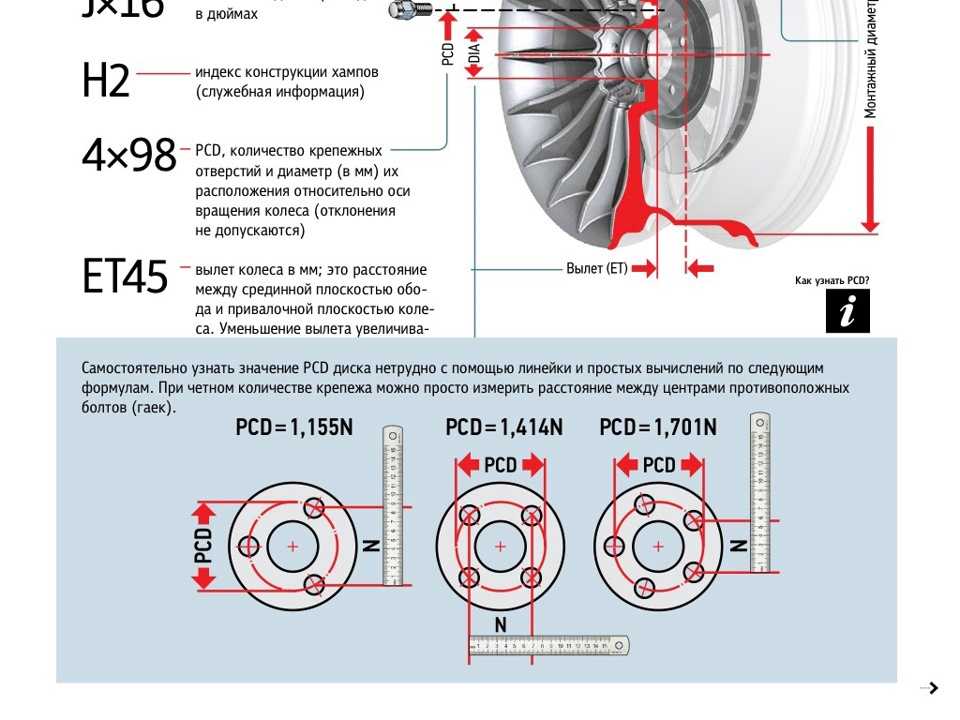

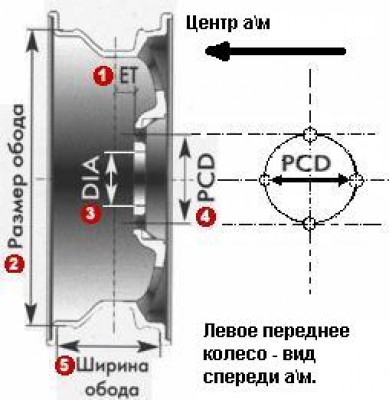

1. Количество крепежных отверстий (PCD)

Параметр, которому уделяет особое внимание автопроизводитель — не игнорируйте рекомендации по эксплуатации. Диск крепится к колесу с помощью отверстий в центре. Обычно существует от 3 до 6 крепежных отверстий. Количество отверстий зависит от веса и максимальной скорости автомобиля.

Примечание: по-простому количество отверстий и диаметр расположения отверстий называется “разболтовкой”. Несоответствие этих показателей даже в несколько миллиметров приводит к повышению вибрации при езде, и возможному срезанию (откручиванию) крепежных болтов в будущем. Для коррекции несоответствия PCD диска и ступицы используют болты полуконической формы, но постоянная езда с такими болтами исключена.

Для коррекции несоответствия PCD диска и ступицы используют болты полуконической формы, но постоянная езда с такими болтами исключена.

2. Диаметр дисков

Параметр, которому уделяет особое внимание автопроизводитель — не игнорируйте рекомендации по эксплуатации. Монтажный (посадочный) диаметр можно найти на маркировке диска (от 10 до 19 дюймов, 25-48 см). Диск и шина должны совпадать по радиусу. Уменьшение посадочного диаметра снижает скорость автомобиля, а также ухудшает качество вождения. Диски слишком большого диаметра увеличивают расход топлива, способствуют погрешностям спидометра и быстрому износу подшипников.

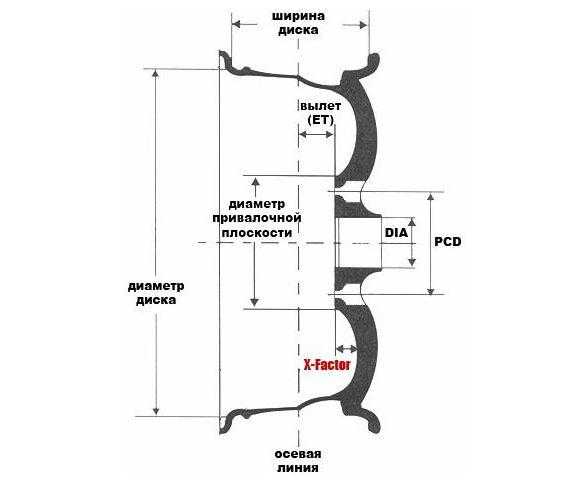

3. Диаметр центрального отверстия (DIA)

Диаметр ступицы измеряется со стороны привалочной плоскости (плоскость, которой прижимается диск к ступице). Показатель должен соответствовать диаметру посадочного цилиндра на ступице машины, если он больше, используются специальные переходные кольца, которые фиксируют диск.

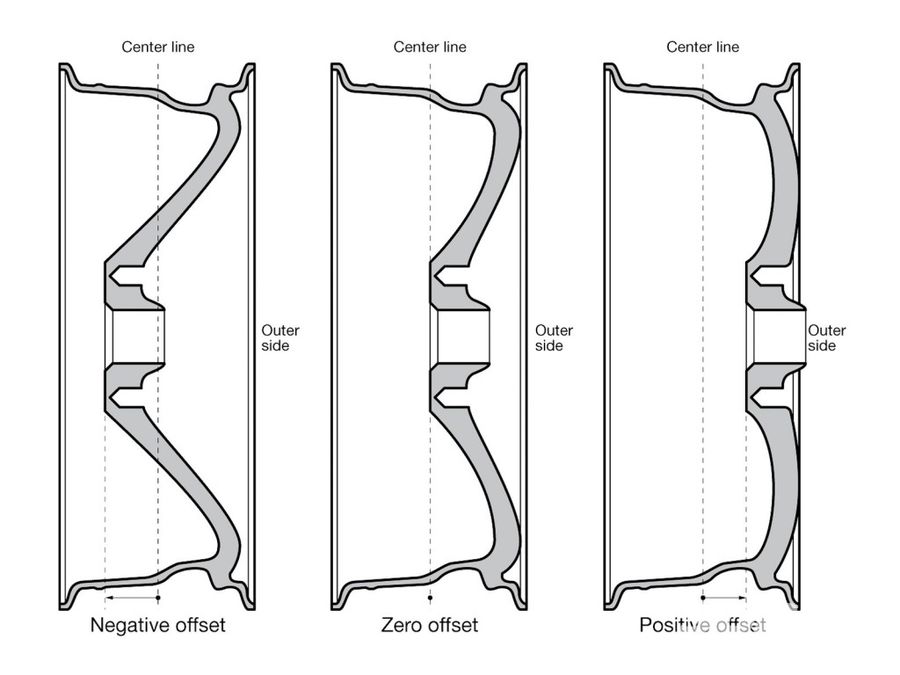

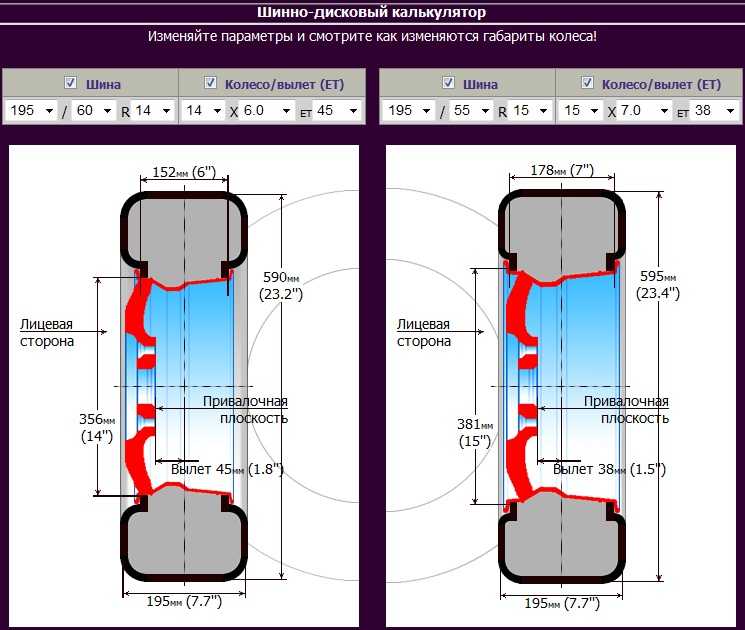

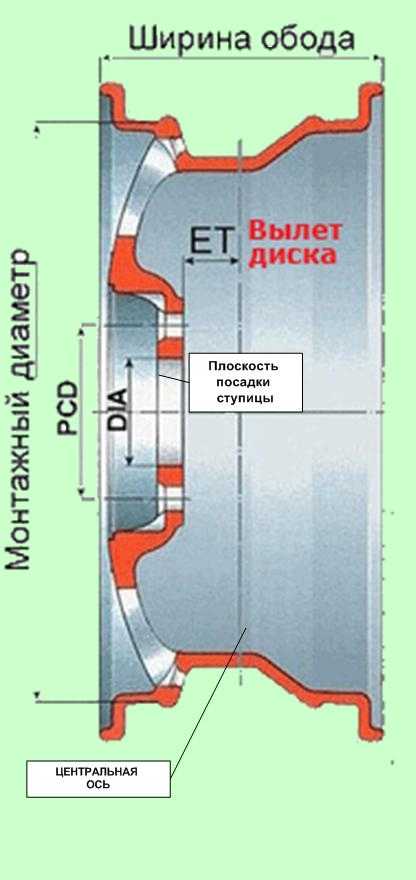

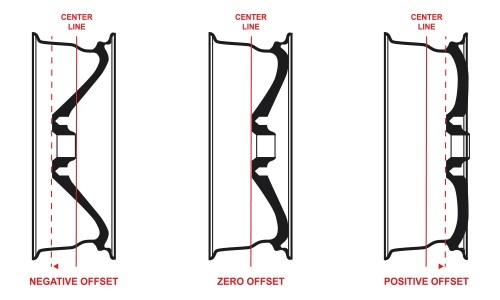

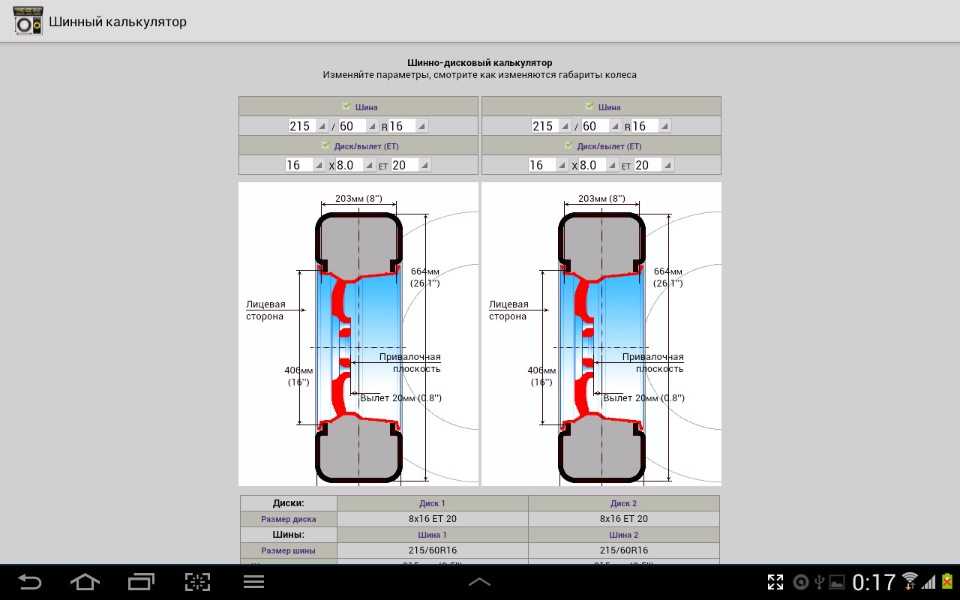

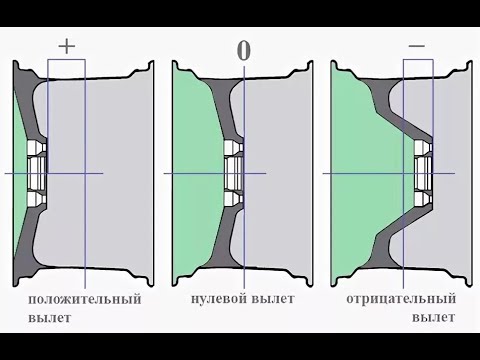

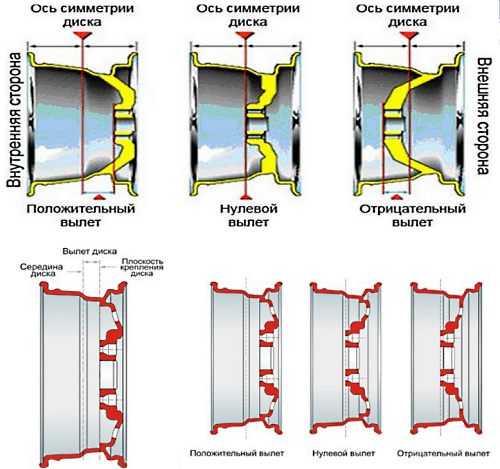

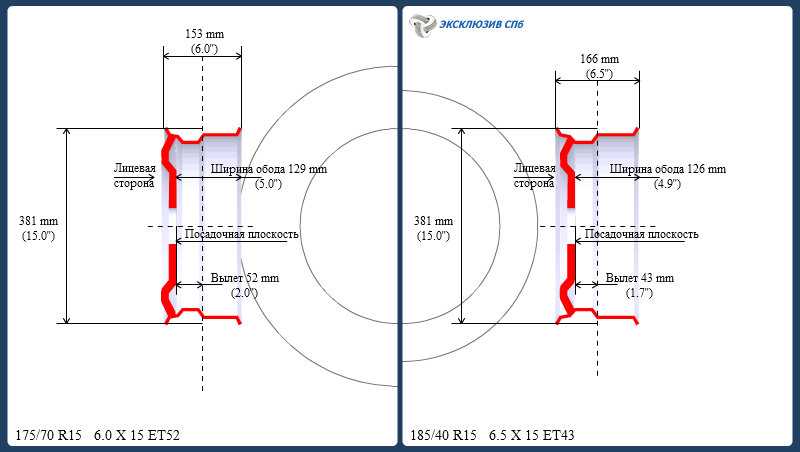

4. Вылет диска (ET)

Показатель вылета сильно влияет на управляемость автомобиля и его поведение на дороге. Чем меньше данный показатель, тем шире колея автомобиля (колесо выходит за пределы колесной арки). Широко расставленные колеса увеличивают нагрузку на подшипники и рулевое управление автомобилем. При уменьшенном вылете колесо располагается глубже колесной арки, и может задеть детали кузова. Не стоит отклоняться от показателей оптимального вылета более чем на 3-5 мм (в обе стороны).

Чем меньше данный показатель, тем шире колея автомобиля (колесо выходит за пределы колесной арки). Широко расставленные колеса увеличивают нагрузку на подшипники и рулевое управление автомобилем. При уменьшенном вылете колесо располагается глубже колесной арки, и может задеть детали кузова. Не стоит отклоняться от показателей оптимального вылета более чем на 3-5 мм (в обе стороны).

5. Ширина диска

Ширина диска измеряется в дюймах, допустимо отклонение от штатного значения в 0,5 мм. Данный параметр важен при выборе колесных шин: шины рассчитаны на диски определенной ширины.

6. Форма крепежных отверстий

От формы крепежных отверстий зависит выбор болтов и гаек. Существуют болты конической и полусферической формы (для легкосплавных дисков) и слабовыраженной конической формы (для штампованных дисков). Гайка крепления может быть либо открытой, либо закрытой, это дело вкуса.

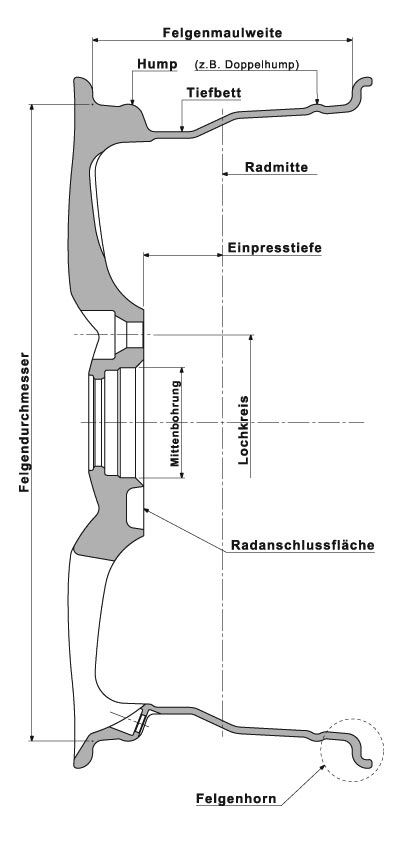

7. Хампы

Выступы, которые удерживают бескамерную шину на диске называются хампами. Этот показатель не такой важный, так как практически все современные диски рассчитаны на установку бескамерных шин. Обратите внимание, что зачастую ретро-диски можно устанавливать только на камерные шины.

Этот показатель не такой важный, так как практически все современные диски рассчитаны на установку бескамерных шин. Обратите внимание, что зачастую ретро-диски можно устанавливать только на камерные шины.

Виды дисков

Существует три категории дисков: литые (легкосплавные), штампованные и кованные.

— Литые диски (легкосплавные).

Из плюсов: технологичные и современные, достаточно легкие. Экономят топливный расход, охлаждают тормозную систему. Из минусов: низкая ремонтопригодность, хрупкость (при ударе колеса такие диски трескаются), нет заводских гарантий. Дороже штампованных дисков на 7-25%. Литые диски трудно заменить: они редко продаются поштучно. Если одно колесо выйдет из строя, возможно, придется покупать целый комплект новых дисков.

— Штампованные диски

Из плюсов: популярные, простые и дешевые. На автомобили базовой комплектации производителем ставятся именно штампованные диски. При ударах забирают часть нагрузки на себя. Диски производят из стали, поэтому “прокат” железа после ударов позволяет вернуть первоначальную форму. Из минусов: вес, который увеличивает нагрузку на автомобиль и повышает топливный расход на 10-15%. При штамповке таких дисков зачастую возникают геометрические погрешности, которые затрудняют процесс балансировки.

Из минусов: вес, который увеличивает нагрузку на автомобиль и повышает топливный расход на 10-15%. При штамповке таких дисков зачастую возникают геометрические погрешности, которые затрудняют процесс балансировки.

— Кованые диски

Из плюсов: легче литых дисков на 15-30%, износостойкость, устойчивость к деформации, коррозии. Такие диски не нужно покрывать краской. Они изготовлены методом горячей штамповки и “закалены” от ударов и трещин. Из минусов: ударная волна приходится на подвеску автомобиля, потому что не может повредить диск, высокая цена

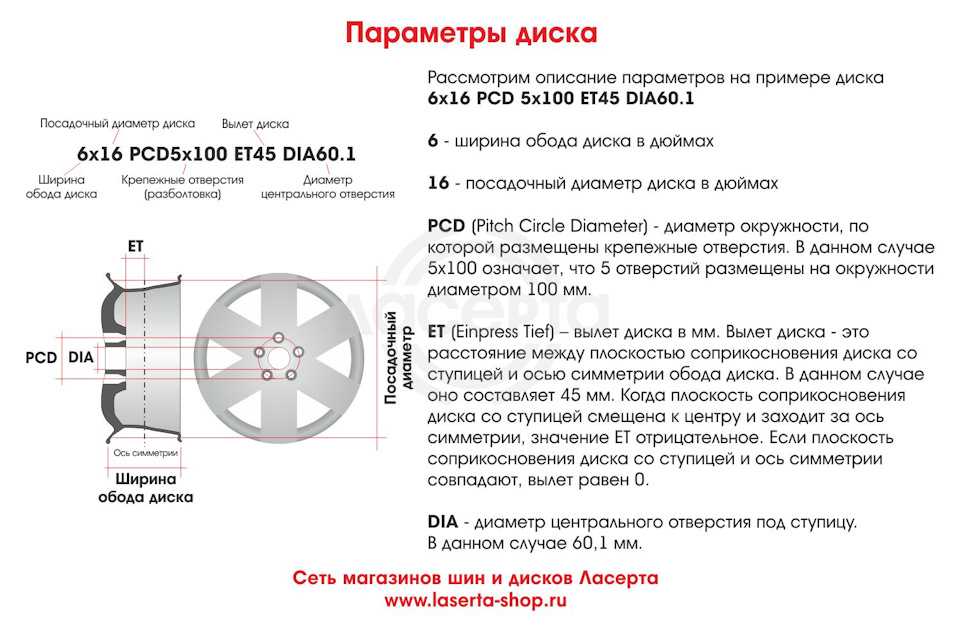

Маркировка дисков

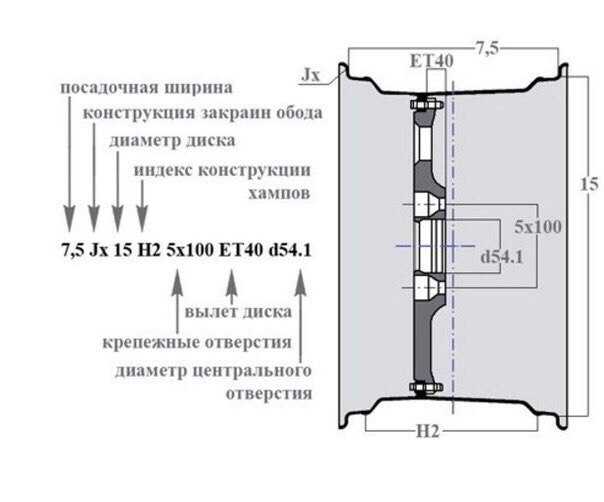

На диски наносится буквенно-цифирный код, который расшифровывается следующим образом. Например, на диске есть такая надпись:

6.5JX16 4×100 ET45 54.1

6.5J — ширина диска в дюймах;

16 — диаметр диска в дюймах;

4х100 — 4 болта крепления, расстояние между осями креплений 100 мм;

ET45 — величина вылета;

54.1 — диаметр посадочного отверстия диска в мм.

Дополнительно на диске указывается сертификат качества, стандарт качества, код производителя, страна и наименование модели.

Как правильно подобрать литые авто диски — соответствие шин и дисков

Автомобильные колесные диски условно можно разделить на две категории. Первая – это стальные штампованные диски, вторая – литые или кованные диски из легких алюминиевых сплавов.

Штампованные диски зачастую являются частью стандартной комплектации новых автомобилей. Они очень просты в изготовлении и поэтому достаточно дешевы. Основными недостатками таких дисков являются большой вес, подверженность коррозии, повышенный статический и динамический дисбаланс (вследствие неточности в процессе штамповки) и скромный и однотипный внешний вид.

Легкосплавные же диски лишены подобных недостатков. Они очень легкие, прочные и долговечные. Точность их изготовления на порядок выше, а самое главное – они могут иметь абсолютно разный внешний вид. Процесс литья позволяет воплощать любые дизайнерские решения. Технологий литья множество, у каждого производителя они свои, и хранятся в строжайшем секрете.

Самые прочные и надежные – кованные диски. Погнуть такой диск практически невозможно, а его устойчивость к ударам многократно превосходит устойчивость всех элементов подвески автомобиля вместе взятых.

Погнуть такой диск практически невозможно, а его устойчивость к ударам многократно превосходит устойчивость всех элементов подвески автомобиля вместе взятых.

Что необходимо знать о дисках перед покупкой?

Размерность. Все автомобильные диски обозначаются следующим образом. Например родные штампованные диски Scoda Octavia:

6J x 15; PCD 5/112; ET 47; DIA 57,1.

Где 6J – ширина диска в дюймах, 15 – посадочный диаметр диска в дюймах, 5 – количество отверстий под болт / шпильку, 112 – расстояние между этими отверстиями в мм., ET 47 – вылет диска в мм., т.е. расстояние между плоскостью диска, которой он соприкасается со ступицей и плоскостью, проходящей через центр обода колеса, DIA 57,1 – диаметр центрального отверстия диска в мм.

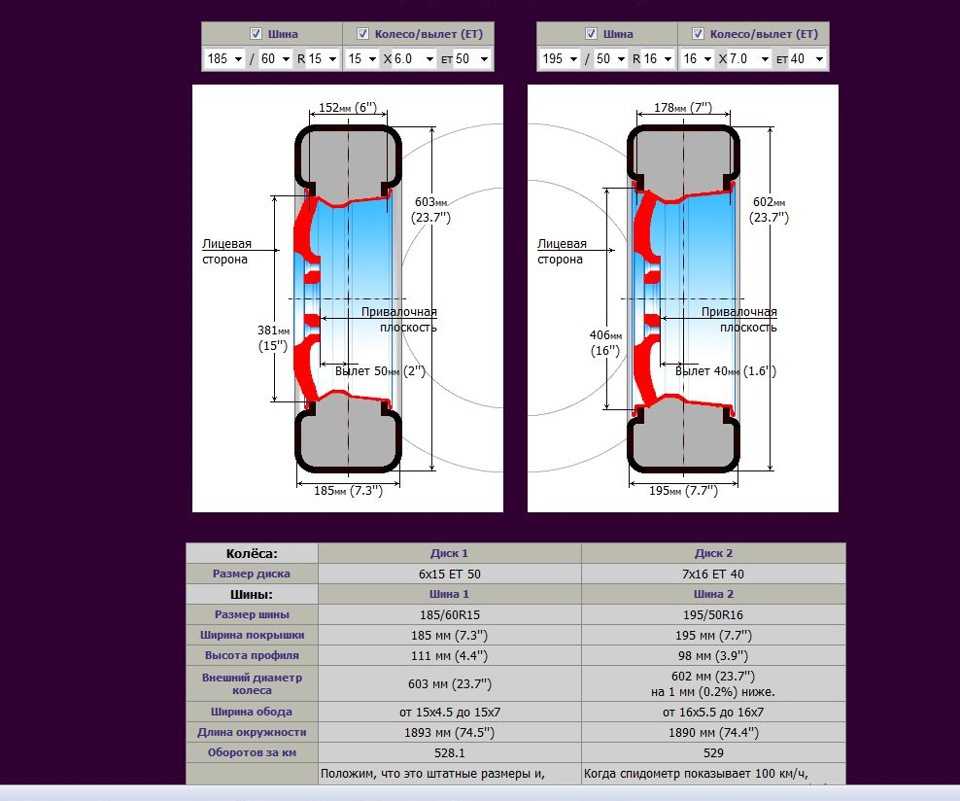

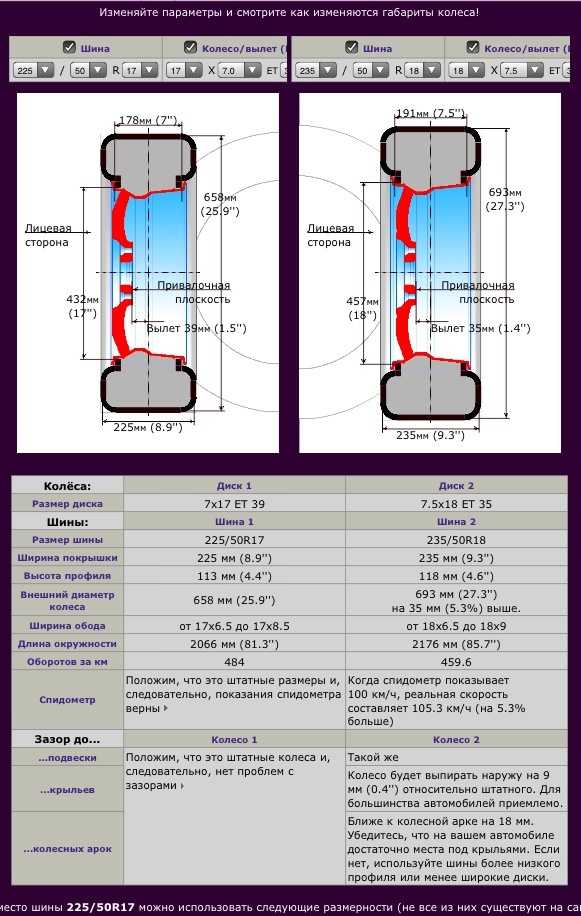

Подбирая для этой машины диски на 16 дюймов, видим следующий вариант:

7J x 16; PCD 5/112; ET 40; DIA 67,1

Для таких дисков потребуется

резина в размере 205/55 R16, взаимозаменяемом с родным размером 195/65 R15. Какие размеры шин подходят для данного конкретного автомобиля можно посмотреть в его инструкции по эксплуатации или на центральной стойке кузова при открытой водительской двери.

Ширина диска всегда должна соответствовать ширине шины. Для того чтобы узнать подходит ли диск к шине, можно воспользоваться специальной таблицей соответствия. В среднем ширина диска должна быть на 20% меньше чем ширина покрышки с допуском 0,5 дюйма. То есть 205мм. – 20% = 164мм. Переведем в дюймы: 164 / 25 = 6,56 дюймов. Таким образом диск шириной 7 дюймов вполне подходит.

Вылет у нового диска ET 40 на 7мм. меньше чем у родного. Это значит, что диск будет выступать наружу на эти 7 мм. Т.е. увеличится (расширится) колея автомобиля. Чем меньше вылет, тем больше колея. И наоборот. Устанавливать диски с очень маленьким вылетом не рекомендуется, так как это приводит к значительному увеличению нагрузки на ступичный подшипник.

Диаметр центрального отверстия родного 15 диска 57,1мм. в точности соответствует ступице автомобиля. Центрирование колеса на ступице происходит с помощью этого отверстия, а никак не с помощью болтов крепления. У новых дисков центральное отверстие обычно больше чем требуется. Поэтому приходится использовать переходники – пластиковые кольца. В нашем случае потребуются кольца с размерами 67,1 на 57,1. Если их не поставить, то болты затянутся с перекосом и возникнет биение руля.

Поэтому приходится использовать переходники – пластиковые кольца. В нашем случае потребуются кольца с размерами 67,1 на 57,1. Если их не поставить, то болты затянутся с перекосом и возникнет биение руля.

Даже если колеса будут отлично отбалансированы.

Легкосплавные диски в месте крепления намного толще чем штампованные, поэтому к ним потребуется купить болты соответствующей длины. Следует также обратить внимание на конфигурацию отверстия в диске. Возможно потребуются головки болтов другого размера, которые к тому же могут затягиваться на конус или сферу. Установив новые диски не забудьте оставить комплект старых болтов для запаски. При необходимости заменить колесо на запасное штампованное (в случае прокола), использовать для этого болты от литых дисков будет проблематично.

Таблица соответствия ширины диска и шины.

Как печатать выступы, перемычки (и превышение правила 45°)

Разница? Мосты слева и справа становятся все более пропорциональными выступами. структуры.

структуры.

Ознакомьтесь с нашими лучшими советами по 3D-печати с выступами и советами, основанными на опыте, по сплошным мостам. Вы будете печатать восьмое чудо света (3D-печать) в кратчайшие сроки.

Чтобы получить максимальную отдачу от 3D-печати, вам нужно создавать более сложные объекты. Это означает, что будут времена, когда вам нужно будет выйти за установленные вами ограничения дизайна, чтобы увидеть, что действительно возможно.

Примечание. Для печати более сложных объектов вам, вероятно, придется иметь дело с выступами, перемычками и углами, превышающими 45°.

Получение четких, чистых выступов 3D-печати или острых мостов из АБС-пластика может быть темным искусством. По сути 3D-печать без вспомогательного материала.

Зачем вам 3D-печать выступа?

Давайте начнем с обзора основ этого типа руководства «Проблемы и решения» 3D-печати. Как известно, 3D-принтер начинает печатать объект снизу вверх. Теоретически каждый слой экструдированного материала опирается либо на поверхность печати, либо на предыдущий слой материала.

Однако у объектов более сложной конструкции могут быть верхние области, которые не поддерживаются нижележащим материалом. Эти области известны как выступы или мосты, в зависимости от формы конструкции.

Подумайте о буквах Y, H и T. Буквенные плечи буквы Y состоят из двух свесов под углом 45°. Ригель буквы Т состоит из двух свесов под углом 90°. Буква H, с другой стороны, вообще не имеет свесов, но включает в себя мост, который поддерживается на обоих концах двумя стойками.

Различные выступы и мост в этих объектах представляют собой одну и ту же основную проблему. Нить вашего принтера подчиняется закону гравитации. Его нельзя выдавить в воздух. Итак, каково решение?

Хотя все три объекта представляют собой одну и ту же основную проблему, решение этой проблемы зависит от формы самого объекта. Итак, давайте посмотрим, какие существуют решения проблем, возникающих при печати выступов и мостов.

Выступ для 3D-печати

Вместо того, чтобы думать о том, как добавить поддержку 3D-печати, позвольте нам обратить ваше внимание на возможность экстремальных выступов .

В основном, чтобы создать выступ под любым углом, меньшим вертикального, ваш принтер смещает каждый последующий слой. Чем ниже угол доходит до горизонтали, или 90°, тем больше смещается каждый последующий слой.

Так, например, при угле 45° каждый последующий слой смещается на 50%. Другими словами, 50% нового слоя остается в контакте с нижележащим слоем.

Этот тип контакта обеспечивает довольно значительную стабильность, так как каждый новый слой содержит достаточное количество основного материала, чтобы за него можно было зацепиться и остаться на месте.

Однако, когда мы начинаем приближаться к горизонтали, величина смещения становится все более и более экстремальной. Например, при угле 75° каждый последующий слой смещается почти на 80%.

Другими словами, менее 20% каждого нового слоя остается в контакте с нижележащим слоем.

Очевидно, что этот тип контакта гораздо менее стабилен, чем контакт, который произошел под углом 45°. Каждый новый слой имеет гораздо меньшую площадь поверхности для соединения.

Очень часто результатом является отслоение слоев или провисание свеса и даже обрушение. Так что же делать, чтобы этого не произошло? Давайте рассмотрим пару решений.

Избегание, или Правило 45°

Обычно это беспроигрышный вариант, но мы здесь, чтобы поговорить о других вещах.

Вы можете избежать всей проблемы, следуя правилу 45°.

Правило 45 градусов в 3D-печати — это общее правило, используемое при 3D-моделировании, которое не рекомендует создавать объекты, содержащие углы более 45°.

Но кому какое дело до общих правил. Вы знаете лучший способ.

Исключая углы более 45° в своих проектах, вы также ограничиваете объем того, что вы можете создать. Таким образом, в каком-то смысле правило 45° не всегда является жизнеспособным решением проблем, связанных с выступами.

Некоторые красивые и функциональные объекты требуют сложных выступов, чтобы получить их красоту или функциональность. Итак, продолжаем искать.

Использование фаски

Фаска — это одна из «обманных» технологий 3D-печати — симметричная наклонная поверхность на краю или углу, которая используется, чтобы избежать нарушения правила 45°.

Другими словами, фаска образует угол больше 45° и превращает его в угол 45° или меньше. И здесь у нас есть решение, которое решает проблему сложных выступов за счет разграничения дизайна.

В некоторых случаях можно использовать фаску. В других случаях фаска может разрушить целостность объекта, который вы пытаетесь создать. Таким образом, фаска — это не столько решение для печати сложных выступов, сколько способ их избежать.

Как напечатать опорную конструкцию или материал на 3D-принтере

Итак, если вы должны схитрить, вот как это делается…

Опорный материал, как следует из названия, представляет собой печатный материал, используемый для поддержки выступов проектируемого объекта. Ваш принтер сначала кладет слой поддерживающего материала под область, где будет выступ.

Как только поддерживающая нить для печати установлена на место, ваш принтер может продолжить укладку верхних уровней вашей модели. После завершения печати поддерживающий материал удаляется.

Большинство вспомогательных материалов являются растворимыми, поскольку их необходимо удалять после печати. Например, ПВС растворяется в воде, а УППС растворяется в лимонене. После завершения печати объект погружается в контейнер с растворителем. №

Через определенное время и при периодическом легком встряхивании опорный материал растворяется, оставляя объект и его сложные выступы нетронутыми.

Не все вспомогательные материалы растворимы. Некоторые печатные материалы совместимы для использования с отрывным вспомогательным материалом. Отрывной поддерживающий материал печатается под областью, где будет выступ, точно так же, как растворимый материал.

Однако, в отличие от растворимого материала, после завершения печати и охлаждения объекта отделяемый материал просто и аккуратно отрывается от объекта, оставляя нетронутым сложный выступ.

Спрячьте вспомогательный материал

Другое решение состоит в том, чтобы спроектировать ваш объект таким образом, чтобы сложные выступы поддерживались, но из-за конструкции глаз обманывается, думая, что поддержка не использовалась.

Это трюк, который скульпторы используют последние две тысячи лет. Например, взгляните на «Венеру-победительницу» итальянского скульптора Антонио Кановы.

Правая рука — выступ, но подушки служат опорой. Точно так же левая нога является еще одним выступом, но на этот раз тога, сложенная под ней, обеспечивает необходимую поддержку.

Дело в том, что при тщательном проектировании опора для выступов может быть встроена в объект таким образом, что она не будет выглядеть как опора. Вместо этого объект сохраняет органичный вид, который естественным образом включает в себя то, что в противном случае было бы трудновыполнимым.

Как превысить 45° без использования вспомогательных материалов

45° часто является самым крутым углом, которого можно достичь без использования вспомогательных материалов. Однако при правильных обстоятельствах возможны более крутые углы.

Однако при правильных обстоятельствах возможны более крутые углы.

Давайте посмотрим, как это сделать.

Наберите в принтере

Чтобы печатать выступы, содержащие углы более 45°, вы должны убедиться, что ваш принтер находится в идеальной форме. Убедитесь, что ваша кровать стоит ровно. При необходимости замените поверхность сборки.

Убедитесь, что печатающее сопло чистое и на нем нет мусора или нагара. Мы рекомендуем использовать чистящую нить Floss для легкой, быстрой и тщательной очистки сопла.

В общем, выполняйте все необходимые плановые работы по обслуживанию, чтобы иметь максимально точное пространство для сборки. Вы собираетесь делать очень точная печать , вы хотите убедиться, что ваша машина готова к этой задаче.

Быстрое затвердевание материала для печати

Охлаждение всегда важно. Здесь слева охлаждение было недостаточным. Справа вы заметите четкий выступ под углом 45 градусов при достаточном охлаждении.

Как мы видели выше, углы выше 45° означают меньший контакт между каждым последующим слоем навеса. Этот все более минимальный контакт означает, что чем дольше материал охлаждается, тем выше вероятность того, что произойдет провисание, расслоение или разрушение.

Поскольку время имеет решающее значение, убедитесь, что вы делаете все возможное, чтобы быстро затвердеть материал для печати. Убедитесь, что вы эффективно используете вентилятор охлаждения слоя.

Ваш материал должен выделять достаточно много тепла за короткий промежуток времени. Рассмотрите возможность использования установки радиального вентилятора с канальным вентилятором, который вытесняет больше воздуха, чем осевой вентилятор.

Также попробуйте печатать при более низкой температуре, чем обычно. Вы хотите найти золотую середину, которая немного выше точки плавления материала, но все еще достаточно горячая, чтобы предотвратить засорение сопла.

Это не только поможет с охлаждением, но и предотвратит возможное чрезмерное выдавливание материала для печати, которое, как мы вскоре увидим, может быть катастрофическим при печати под экстремальными углами.

Убедитесь, что вы используете высококачественную нить. PLA хорошего качества можно печатать при более низких температурах, сохраняя при этом превосходную адгезию слоев. Это означает, что вы можете аккуратно наносить эти расстояния без ущерба для прочности или отделки вашего отпечатка.

Это также способ свести к минимуму количество натяжек, которые могут повредить выступы и мосты. Нить более высокого качества сохраняет свою вязкость стабильно и не оставляет нитей.

Использование более низких температур, лучшего охлаждения и увеличения параметров ретракции также предотвратит волокнистые 3D-отпечатки, из-за которых ваши мосты могут выглядеть неряшливо.

Настройте параметры слайсера

Сначала настройте параметры слайсера, чтобы использовать минимально возможную толщину слоя. Это эффективно при печати сложного выступа 3D-принтера, поскольку при каждом проходе печатающей головки наносится меньше материала.

Меньшая масса равна более быстрому охлаждению .

Во-вторых, измените настройки/периметры вашей оболочки, чтобы вы печатали изнутри наружу, а не снаружи внутрь. Это поможет привязать самый верхний слой к слою под ним во время печати.

Уменьшите скорость

Опять же, быстрое охлаждение необходимо для успешной печати под углом более 45°. Снижение скорости печати может помочь вам ускорить это необходимое охлаждение. Чем медленнее скорость вашей печатающей головки, тем больше времени требуется вашему материалу, чтобы добраться от печатающего сопла до объекта.

Кроме того, более низкая скорость печати означает, что вентилятор охлаждения слоя тратит больше времени на направление воздушного потока на определенную часть объекта.

После того, как вы разогнали принтер и настроили параметры, рекомендуется распечатать калибровочный объект. Калибровочный объект позволит вам проверить свои настройки, прежде чем вы нажмете на курок при печати объекта, который собираетесь использовать.

Когда дело доходит до выступов, существует множество дизайнов, таких как этот на Thingverse, которые заставят ваш принтер и ваши навыки печати работать на пределе возможностей.

3D-печать мостов

Мосты создают те же проблемы при печати, что и 3D-печать с нависанием. Разница в том, что мосты по определению представляют собой поверхности под углом 90°, поддерживаемые не более чем двумя вертикальными конструкциями с обоих концов.

Как и в случае любого моста, именно натяжение обоих концов нити из печатного материала предотвращает разрушение середины нити. В некотором смысле, из-за используемого угла, вы можете описать 3D-печать мостов как самый сложный выступ из всех.

В целом, чем короче длина моста, тем больше шансов, что мост будет структурно успешным. И наоборот, чем длиннее мост, тем больше вероятность того, что он не выдержит структурного напряжения.

В результате, если вы обычно находитесь на безопасной территории с выступами, содержащими углы менее 45°, вы также обычно можете использовать мосты длиной 5 мм или меньше.

Однако, как и в случае с выступами, чтобы создавать действительно красивые и функциональные объекты, вы должны иметь возможность расширить границы того, что можете сделать вы, ваш принтер и используемая нить.

В конце концов, по крайней мере, с мостами вам не нужно беспокоиться об удалении опорного материала для 3D-печати. Давайте взглянем на некоторые методы, которые помогут вам заполнить пробелы в ваших проектах, как никогда раньше.

К счастью, мосты — это всего лишь вариант выступов. Это означает, что, по большому счету, те же методы, которые помогают вам печатать углы более 45 °, также помогут вам увеличить расстояние, которое вы можете преодолеть с помощью своих мостов.

Обучение 3D-печати без поддержки

Наши советы по переходу на 3D-печать, во-первых, заключаются в том, чтобы убедиться, что ваш принтер работает на оптимальных уровнях. Вы также должны убедиться, что охлаждаете материал для печати как можно быстрее.

Как и в случае с выступами, чем дольше остывает ваш материал, тем больше вероятность того, что ваш мост деформируется или выйдет из строя. Поэтому агрессивно используйте вентиляторы многослойного охлаждения .

Кроме того, понизьте температуру печати насколько это возможно. Отрегулируйте настройки слайсера и уменьшите скорость печати, чтобы облегчить охлаждение, которое позволит вам соединить максимально возможное расстояние.

Для начала полезно использовать материал хорошего качества, низкотемпературный.

Медленнее печатать! Хорошо и плавно добраться из одного конца в другой; нет нужды торопиться. Дополнительное время позволит улучшить сцепление слоев, что приведет к более прочному и аккуратному мосту.

Кроме того, есть еще один или два трюка, которые можно попробовать облегчить печать мостов. Во-первых, если вы столкнулись с очень большим расстоянием между мостами, попробуйте изменить ориентацию объекта, который вы печатаете.

Сложный мост может быть невозможен, если смотреть на объект вертикально. Однако невозможный мост — это проще простого, если объект повернуть на 90° и отпечатать на обратной стороне.

В некоторых отношениях печать моста имеет больше шансов на успех, чем печать выступа, потому что у вас есть две опорные точки для моста — по одной на каждом конце.

Однако стоит помнить, что это работает хорошо, только если мост идеально ровный и охватывает только один слой. Если он слегка наклонен вверх, охватывая несколько слоев, мост не будет завершен быстро (или аккуратно) в одном слое.

Вы также можете упростить сложные ситуации с мостом, слегка изменив форму моста. Перемычка с плоским дном обеспечивает угол 90°, который так трудно печатать.

Слегка изменив этот угол, скажем, с небольшим изгибом, вы уменьшите сложность печати под углом. Прямой угол 90° внезапно становится гораздо более щадящим углом от 60° до 70° благодаря добавленной арке. Гораздо более достижимо в долгосрочной перспективе.

Наконец, выберите печатный материал высокого качества, чтобы получить выступы с минимальными усилиями. Качество любого отпечатка удивительно зависит от качества вашей нити, и перемычка ничем не отличается.

Статьи по теме:

- Как исправить перемычки низкого качества при 3D-печати

- Как исправить шероховатости поверхностей и низкое качество над опорами

- Устранение неполадок 3D-принтера — все проблемы решены

- Оптимальные настройки заполнения для 2D-печати 9020 9020 Плюсы и минусы размера сопла 3D-принтера

10 способов улучшить вылет при 3D-печати — 3D Printerly

Изучение того, как улучшить вылет в 3D-печати, — это навык, который действительно оценит ваше качество печати. В прошлом у меня были довольно плохие свесы, поэтому я решил выяснить, как лучше всего их улучшить. На самом деле это не так сложно, как я думал.

В прошлом у меня были довольно плохие свесы, поэтому я решил выяснить, как лучше всего их улучшить. На самом деле это не так сложно, как я думал.

Чтобы улучшить свесы, вы должны улучшить охлаждение с помощью модернизации вентилятора и канала вентилятора, чтобы направлять холодный воздух на расплавленную нить. Уменьшение углов модели до 45° или менее — отличный способ уменьшить нежелательные выступы. Вы также можете уменьшить высоту слоя, скорость печати и температуру печати, чтобы нить не плавилась, что позволяло ей быстрее остывать.

Это хорошая отправная точка для улучшения свесов. Остальная часть этой статьи посвящена некоторым довольно важным деталям, которые помогут вам понять проблему и то, как каждый метод помогает улучшить ваш выступ (с видео), так что продолжайте читать, чтобы узнать больше.

Что такое выступы в 3D-печати?

Выступы в 3D-печати — это когда нить, выдавливаемая вашим соплом, «нависает» над предыдущим слоем слишком далеко, до такой степени, что она находится в воздухе и не может быть адекватно поддержана. Это приводит к тому, что экструдированный слой «нависает» и дает низкое качество печати, поскольку он не может образовывать под собой хорошую основу.

Это приводит к тому, что экструдированный слой «нависает» и дает низкое качество печати, поскольку он не может образовывать под собой хорошую основу.

Хорошим вылетом является тот, при котором вы можете печатать в 3D под углом выше отметки 45°, которая является диагональным углом. Чтобы представить это в перспективе, вы можете представить букву T, пытающуюся быть напечатанной в 3D.

У вас все получится до середины буквы, потому что она хорошо поддерживается, но когда вы доберетесь до верхней линии, этот угол 90° будет слишком острым, чтобы иметь какую-либо опору внизу.

Это то, что мы называем нависанием.

Существуют тесты на вылет, которые вы можете попробовать с углами от 10° до 80°, чтобы увидеть, насколько хорошо ваш 3D-принтер справляется с выступами, и они могут работать довольно хорошо, если вы делаете правильные шаги.

Самый популярный тест на нависание на Thingiverse — это Mini All in One 3D Printer Test от majda107, который проверяет несколько важных функций на 3D-принтере. Он напечатан без поддержки и со 100% заполнением, чтобы действительно проверить возможности вашего принтера.

Он напечатан без поддержки и со 100% заполнением, чтобы действительно проверить возможности вашего принтера.

Трудно печатать выступы под острыми углами, потому что под следующим экструдированным слоем недостаточно опорной поверхности, чтобы он оставался на месте. Это будет практически печать в воздухе.

В 3D-печати общим правилом борьбы с нависанием является печать углов под углом 45° или меньше, тогда как на углы, превышающие этот угол, нависание начинает оказывать негативное влияние.

Физика, лежащая в основе этого угла, заключается в том, что, когда вы представляете себе угол 45°, он находится прямо посередине 9Угол 0° означает, что 50% слоя является опорным, а 50% слоя не поддерживается.

Преодоление этой точки 50% действительно перевешивает поддержку, необходимую для достаточно прочного основания, и чем дальше угол, тем хуже. Вы хотите, чтобы ваши слои имели большую площадь поверхности, чтобы иметь адгезию для успешных, прочных 3D-печатей.

Некоторые модели имеют сложную конструкцию, из-за чего довольно сложно избежать выступов.

К счастью, существует множество способов улучшить вылет наших 3D-принтеров, поэтому следите за обновлениями, чтобы узнать эти советы и рекомендации.

Как улучшить выступы на 3D-принтерах

Как упоминалось ранее, убедитесь, что углы ваших моделей не превышают 45°. внедрение в вашу 3D-печать.

Вот как улучшить выступы на 3D-принтах

- Увеличить охлаждение деталей вентилятором

- Уменьшить высоту слоя

- Измените ориентацию вашей модели

- Уменьшите скорость печати

- Уменьшите температуру печати

- Уменьшить ширину слоя

- Разделить модель на несколько частей

- Использовать опорные конструкции

- Интеграция фаски в модель

- Настройте свой 3D-принтер

1. Увеличить вентиляторное охлаждение деталей

Первое, что я хотел бы сделать для улучшения выступов, — это повысить эффективность охлаждения слоя. Это сводится либо к замене вентилятора на более качественный, либо к использованию канала вентилятора, который правильно направляет холодный воздух на ваши 3D-отпечатки.

Часто ваши 3D-отпечатки охлаждаются с одной стороны, в то время как другая сторона борется с выступами из-за недостаточного охлаждения. Если это ваша ситуация, вы можете исправить проблему довольно легко.

Причина, по которой вентиляторы и охлаждение работают так хорошо, заключается в том, что, как только материал выдавливается через сопло, он охлаждается до температуры значительно ниже температуры плавления, оставляя его для быстрого затвердевания.

Затвердевание нити при экструзии означает, что она может создать хорошую основу, несмотря на небольшую опору под ней. Это похоже на мосты, которые представляют собой выдавленные линии материала между двумя выступающими точками.

Если вы можете получить хорошие мосты, вы можете получить и отличные свесы, поэтому большинство этих советов по улучшению свесов также применимы и к мостам.

- Получите высококачественный вентилятор — вентилятор Noctua — это отличное обновление, которое понравится тысячам пользователей

- Напечатайте на 3D-принтере воздуховод Petsfang (Thingiverse) или воздуховод другого типа (Ender 3), который доказал свою эффективность

youtube.com/embed/xmZCwJDyxYU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

2. Уменьшить высоту слоя

Следующее, что вы можете сделать, это уменьшить высоту слоя, что работает, потому что это уменьшает угол, под которым работают ваши экструдированные слои.

Когда вы представляете свои экструдированные слои как лестницу, чем больше лестница, тем больше материала выходит за край предыдущего слоя, который, другими словами, свисает.

С другой стороны этого сценария, меньшая лестница (высота слоя) означает, что каждый слой имеет более близкое основание и опорную поверхность для построения следующего слоя.

Хотя это увеличивает время печати, иногда необходимо получить эти потрясающие выступы и хорошее качество печати. Результаты обычно лучше, чем жертва во времени!

Приведенное ниже видео профессора 3D-печати очень хорошо это иллюстрирует.

Высота слоя по умолчанию в Cura для сопла 0,4 мм составляет удобные 0,2 мм, что составляет 50%. Общее правило для высоты слоя относительно диаметра сопла составляет от 25% до 75%.

Это означает, что вы можете использовать диапазон от 0,01 мм до 0,03 мм.

- Я бы попробовал использовать высоту слоя 0,16 мм или 0,12 мм для вашего 3D-принтера

- Убедитесь, что вы применяете «магические числа» для высоты слоя, чтобы не делать микрошаги.

3. Измените ориентацию вашей модели

Ориентация вашей модели — еще один трюк, который вы можете использовать в своих интересах, чтобы уменьшить выступы. Это означает, что вы можете вращать и настраивать модель 3D-печати, чтобы уменьшить углы, под которыми модель печатается.

Это означает, что вы можете вращать и настраивать модель 3D-печати, чтобы уменьшить углы, под которыми модель печатается.

Это может работать не всегда, но в некоторых случаях может работать идеально.

Возможно, вы не сможете уменьшить угол ниже 45°, но вы можете приблизиться к нему.

Для 3D-печати смолой рекомендуется ориентировать 3D-печать под углом 45° к рабочей пластине для лучшей адгезии.

- Поверните модели, чтобы уменьшить выступ

- Используйте программное обеспечение для автоматического ориентирования моделей для 3D-печати.

Плагин Cura Software Plugin

У Makers Muse есть отличное видео, описывающее детали ориентации печати с точки зрения прочности и разрешения, что дает вам лучшее понимание того, насколько важна ориентация печати.

Он описывает, как всегда приходится идти на компромисс, когда дело доходит до ориентации, и в некоторых случаях вы можете получить лучшее из обоих миров. Чтобы сделать все правильно, нужно немного подумать и узнать, как слои составляют детали.

4. Уменьшите скорость печати

Этот совет в некоторой степени связан с аспектом охлаждения, а также с лучшей адгезией слоев. Когда вы снижаете скорость печати, это означает, что экструдированные слои имеют больше времени для охлаждения, поэтому они могут создать хорошую основу.

Если вы объедините сниженную скорость печати с улучшенным охлаждением, уменьшенной высотой слоя и хорошей ориентацией деталей, вы сможете значительно уменьшить наличие выступов на 3D-принтах.

5. Уменьшите температуру печати

Оптимальной температурой для вашего 3D-принтера является та, при которой экструдирование осуществляется при минимально возможной температуре. Вы не хотите использовать температуру сопла выше, чем вам действительно нужно, если только у вас нет других целей.

Причина этого в том, что ваша нить будет более жидкой и горячей, чем должна быть, поэтому охлаждение будет не таким эффективным с более расплавленной нитью, что способствует уменьшению выступов.

Более высокая температура печати может помочь увеличить прочность детали или уменьшить проблемы с недостаточной экструзией, но если вы точно настроите свой 3D-принтер, вы обычно сможете решить многие проблемы, не используя температуру в качестве решения.

Я бы провел несколько проб и ошибок, используя термометр, откалиброванный для проверки нескольких температур в диапазоне вашей нити накала.

Например, градирня из 10 частей и диапазон температур нити накала 195–225°C могут иметь начальную температуру 195°C, затем увеличивать с шагом 3°C до 225°C.

С помощью этого метода вы действительно можете установить идеальную температуру, а затем увидеть самую низкую температуру, при которой качество печати будет отличным.

Компания GaaZolee создала потрясающую интеллектуальную компактную башню для калибровки температуры на платформе Thingiverse.

- Найдите оптимальную температуру печати

- Убедитесь, что вы не используете более высокую температуру, чем необходимо, так как это может привести к сильному потоку материала

6. Уменьшить ширину слоя

Этот метод работает отчасти потому, что он уменьшает вес каждого экструдированного слоя материала. Чем меньше вес вашего слоя, тем меньше массы или силы позади него нависает над предыдущим слоем.

Когда вы думаете о физике свесов, это связано с уменьшением высоты слоя и способностью лучше поддерживать собственный вес под углом свеса.

Еще одним преимуществом уменьшения ширины слоя является необходимость охлаждения меньшего количества материала, что приводит к более быстрому охлаждению экструдированного материала.

Уменьшение ширины слоя может, к сожалению, увеличить общее время печати, поскольку вы будете экструдировать меньше материала.

7. Разделите модель на несколько частей

Этот метод немного более навязчив, чем другие, но он может творить чудеса с проблемными отпечатками.

Техника здесь состоит в том, чтобы разделить ваши модели на секции, которые уменьшают эти 45°. Посмотрите видео Йозефа Прусы ниже для простого руководства в программном обеспечении Meshmixer.

Пользователи 3D-принтеров также делают это, когда у них есть большой проект и относительно небольшой 3D-принтер, который не может вместить всю деталь. Некоторые отпечатки разделены на несколько частей, чтобы сделать один объект, например, шлем штурмовика, который состоит из более чем 20 частей.

8. Использование опорных конструкций

Использование опорных конструкций — это своего рода простой способ улучшить выступы, потому что он создает поддерживающую основу, а не позволяет выступам творить свое волшебство.

Во многих случаях вам будет трудно полностью отказаться от вспомогательного материала, независимо от ориентации, высоты слоя, уровня охлаждения и т.д.

Иногда вам просто нужно добавить вспомогательные структуры через слайсер. Есть несколько слайсеров, которые позволяют точно настраивать опоры

В приведенном ниже видео от CHEP показано, как добавлять пользовательские опоры с помощью специального плагина, так что не стесняйтесь проверить это, чтобы уменьшить количество опор.

9. Интеграция фаски в вашу модель

Интеграция фаски в вашу модель — довольно хороший способ уменьшить выступы, потому что вы уменьшаете фактические углы вашей модели. Он описывается как переходный край между двумя гранями объекта.

Другими словами, вместо того, чтобы делать резкий поворот на 90° между двумя сторонами объекта, вы можете добавить кривизну, которая обрезает прямоугольный край или угол, чтобы создать симметричный наклонный край.

Обычно используется в столярных работах, но определенно имеет большое применение в 3D-печати, особенно когда речь идет о выступах.

Поскольку свесы соответствуют правилу 45°, фаска идеально подходит для улучшения свесов, когда ее можно использовать. В некоторых случаях фаска не будет практичной, но в других она работает хорошо.

Фаски значительно изменяют внешний вид моделей, так что имейте это в виду.

10. Настройте свой 3D-принтер

Последнее, что нужно сделать, не относящееся конкретно к выступам, а к общему качеству и производительности 3D-принтера, — это просто настроить 3D-принтер.

Большинство людей со временем пренебрегают своим 3D-принтером и не понимают, что регулярное обслуживание — это хорошая идея для качества печати. 3D-принтеры очень долговечны, но они состоят из деталей, требующих особого ухода, таких как ремни, ролики, печатающее сопло и стержни.

- Проверьте свои детали и убедитесь, что вы заменяете детали, которые заметно изношены

- Затяните винты вокруг 3D-принтера и ремней

- Регулярно смазывайте стержни легким машинным или швейным маслом, чтобы они двигались более плавно

- Очистите экструдер и вентиляторы, так как они могут легко накапливать пыль и остатки

- Убедитесь, что поверхность сборки чистая и прочная

- Время от времени проводите холодную протяжку – нагрейте сопло до 200°C, вставьте нить, уменьшите температуру до 100°C, затем сильно потяните нить.

Есть много способов улучшить нависание, которые работают очень хорошо. Надеюсь, эта статья направила вас в правильном направлении, и вы, наконец, получили свесы, которыми сможете гордиться.